在减速机与齿轮箱领域,蜗轮蜗杆与锥齿轮作为两种常见的传动装置,各自具有独特的优势与应用场景。本文旨在深入剖析两者之间的核心差异,为行业从业者提供专业且具说服力的参考依据。

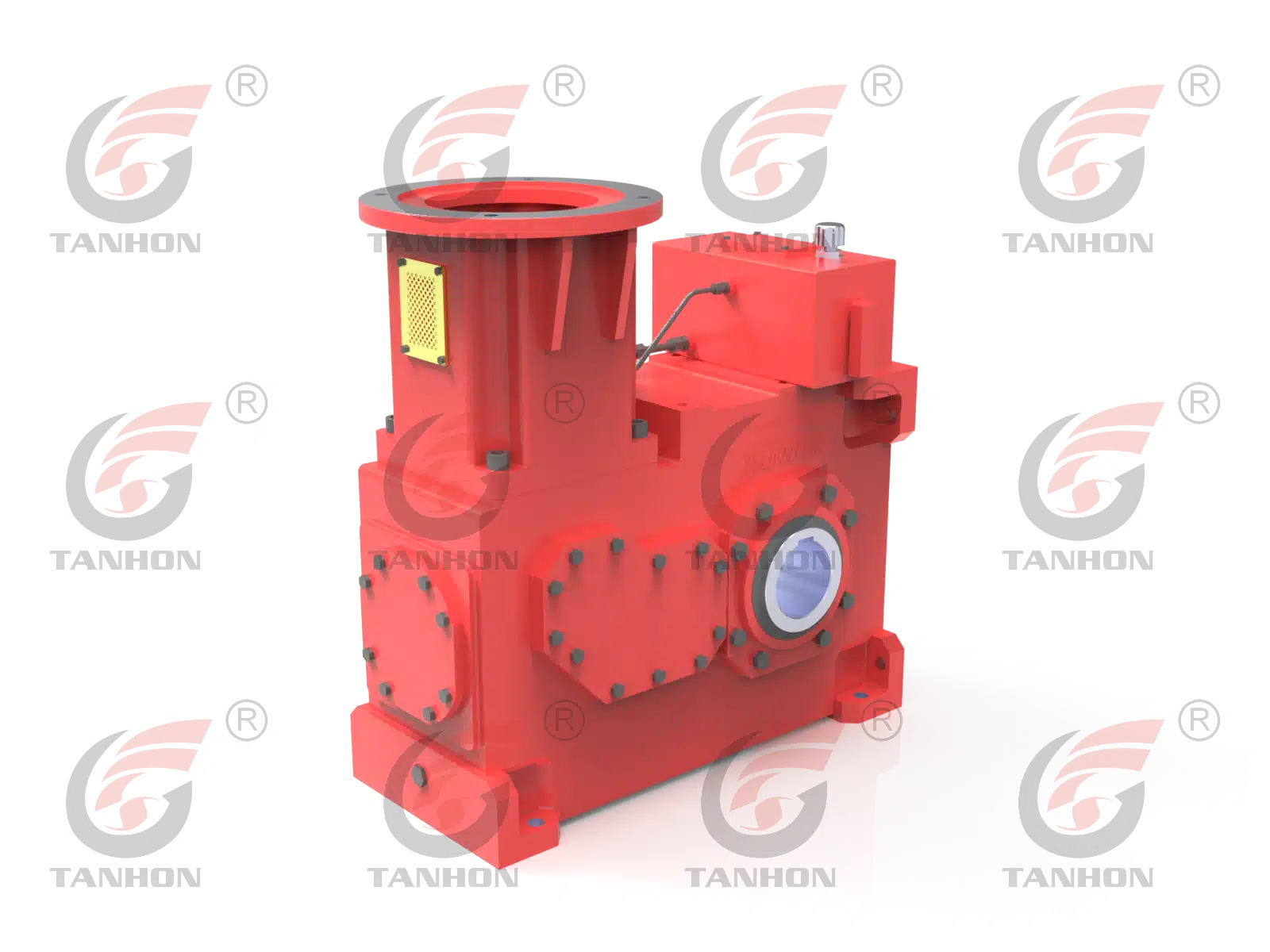

蜗轮蜗杆传动以其紧凑的结构、高传动比和自锁特性著称,特别适用于空间受限、需要大减速比以及要求防止逆转的场合。其工作原理基于蜗杆与蜗轮齿面的滑动摩擦,虽效率相对较低,但在特定应用中展现出无可替代的优势。

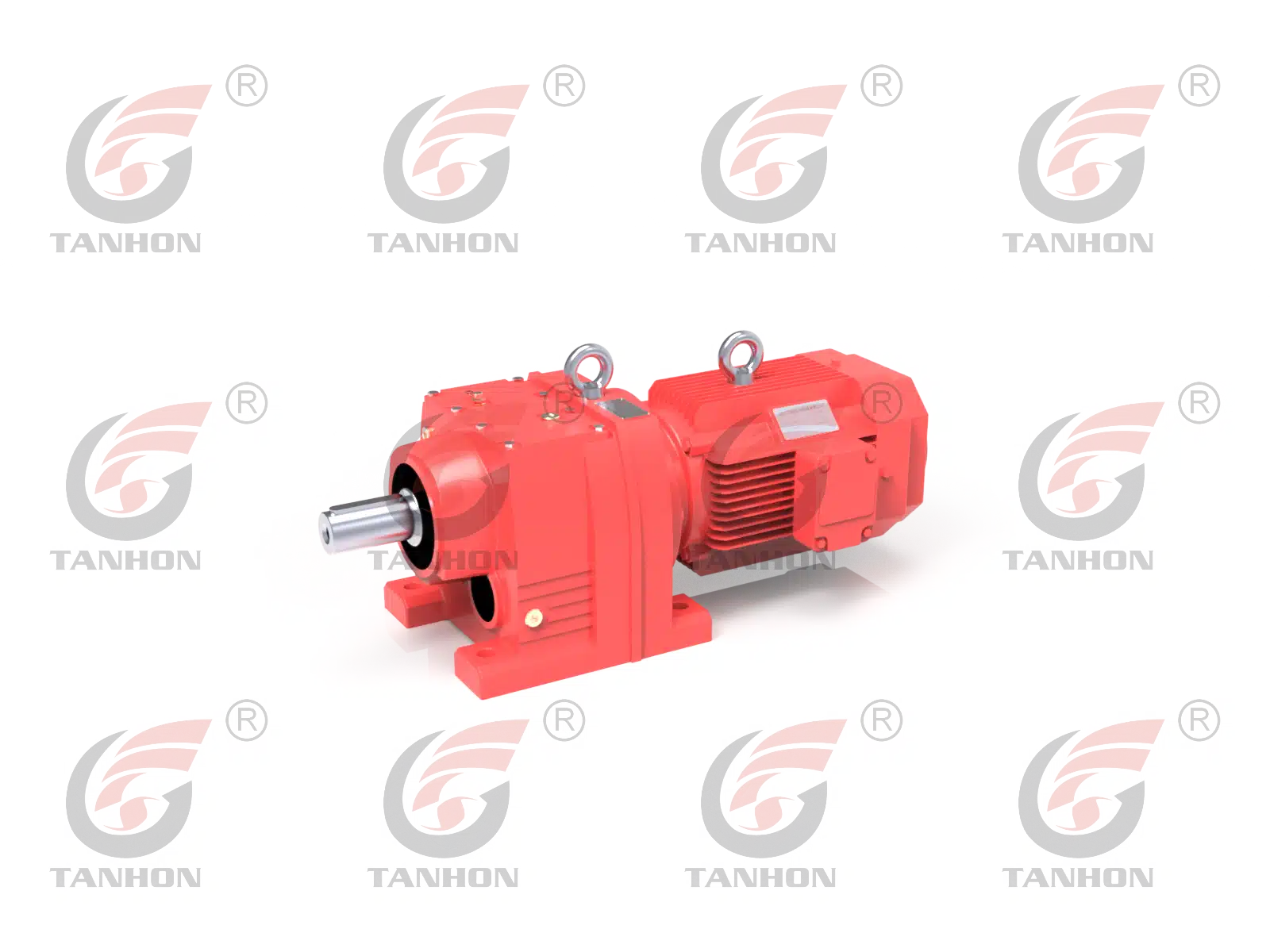

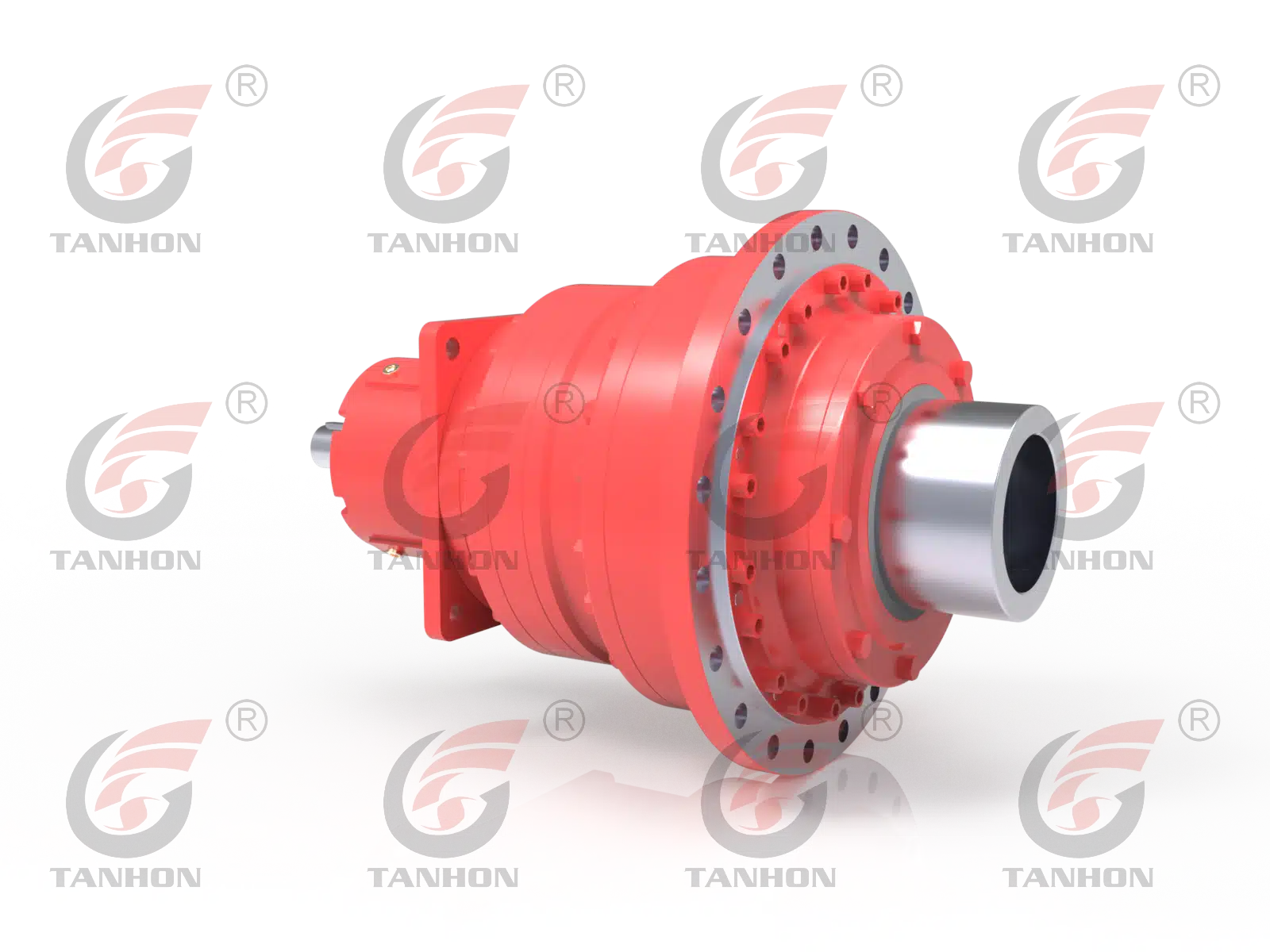

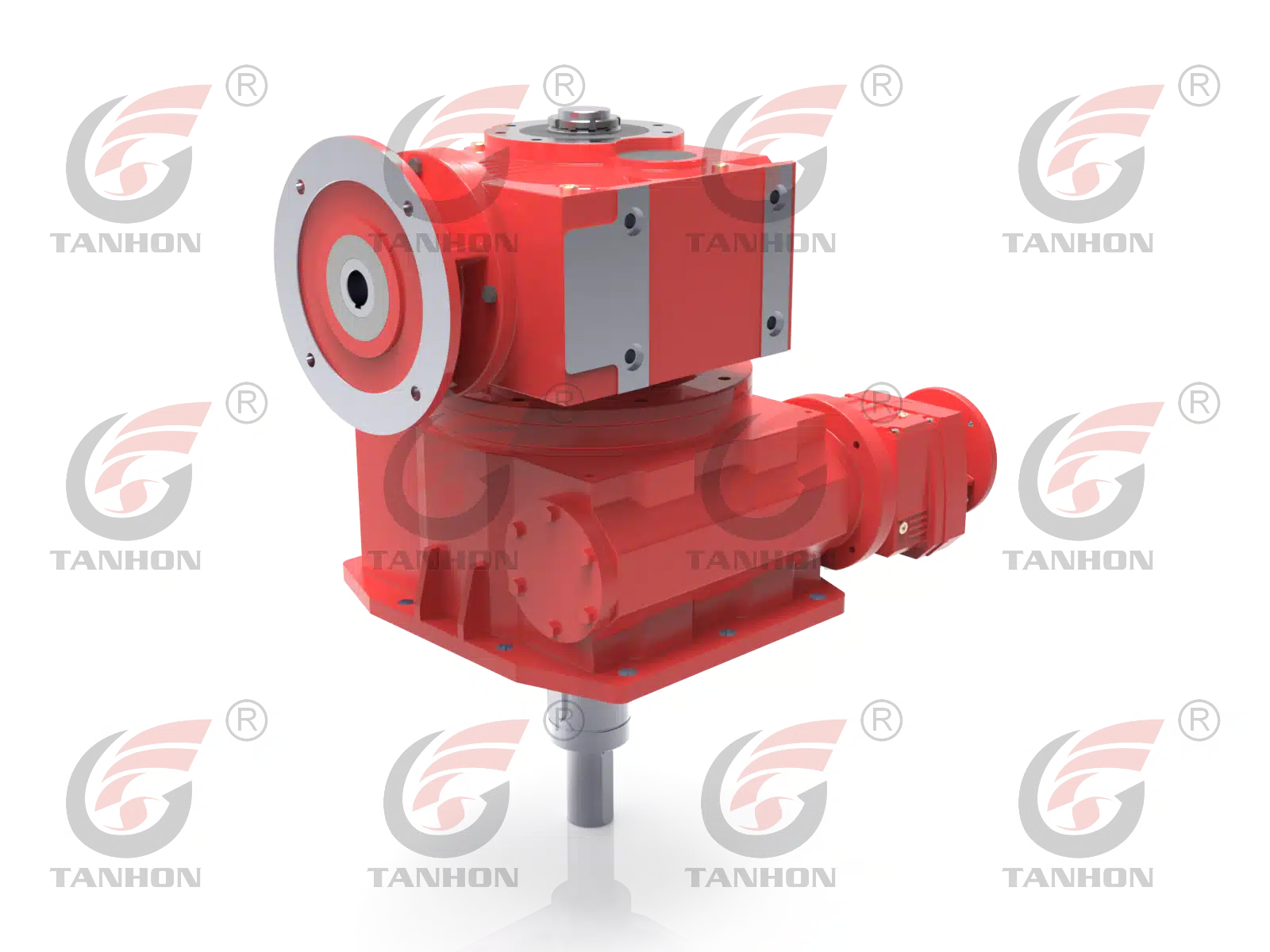

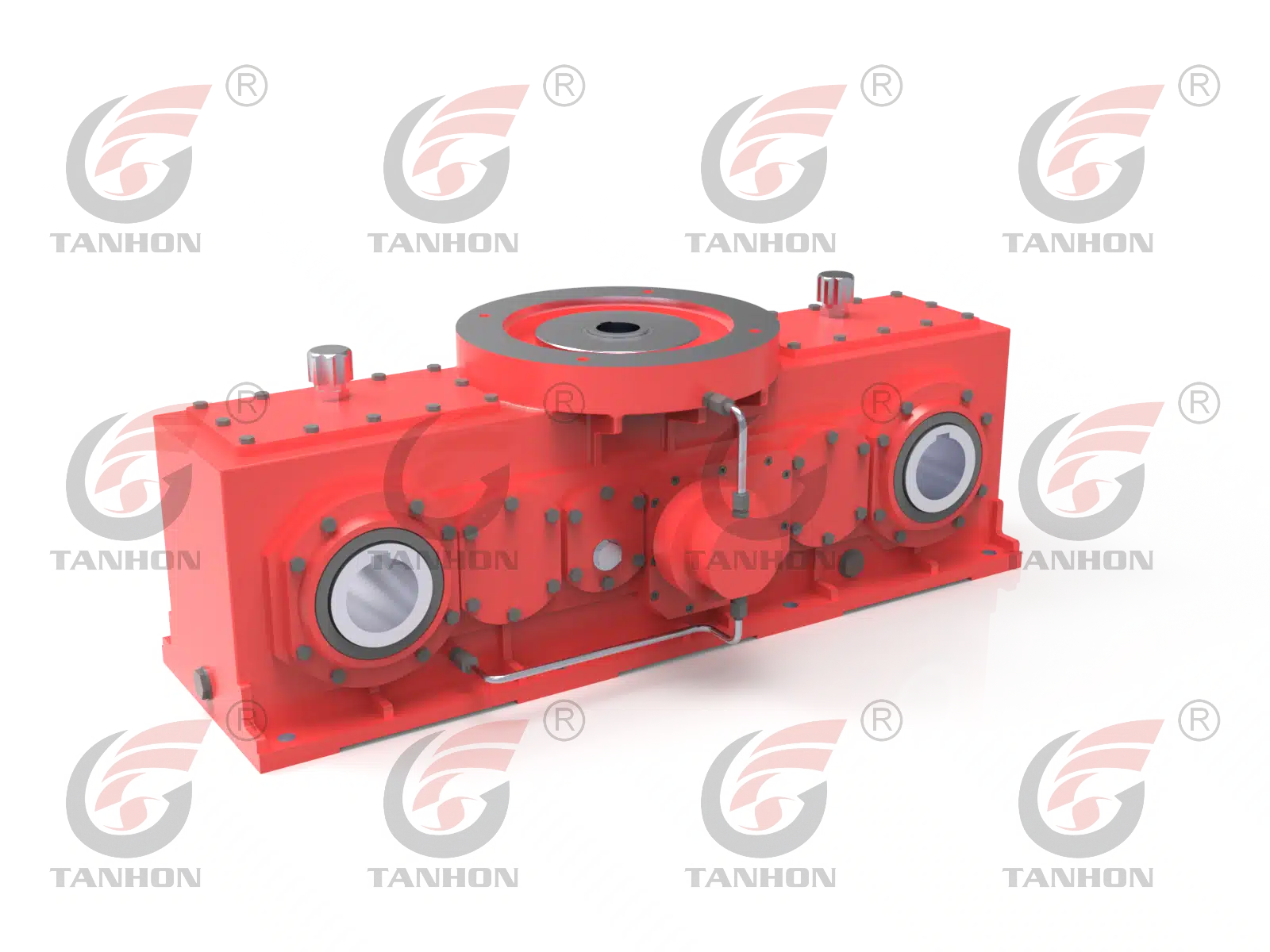

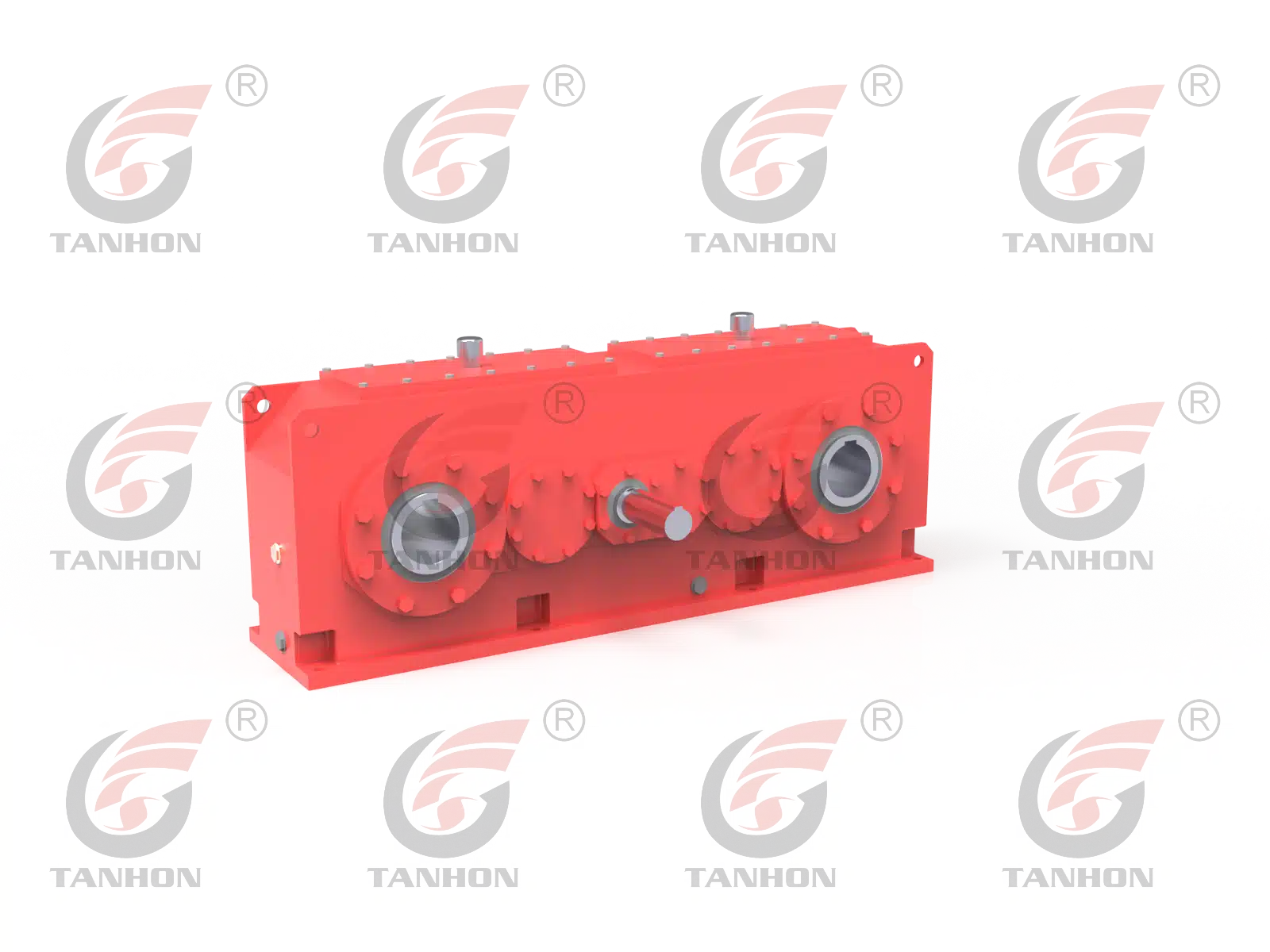

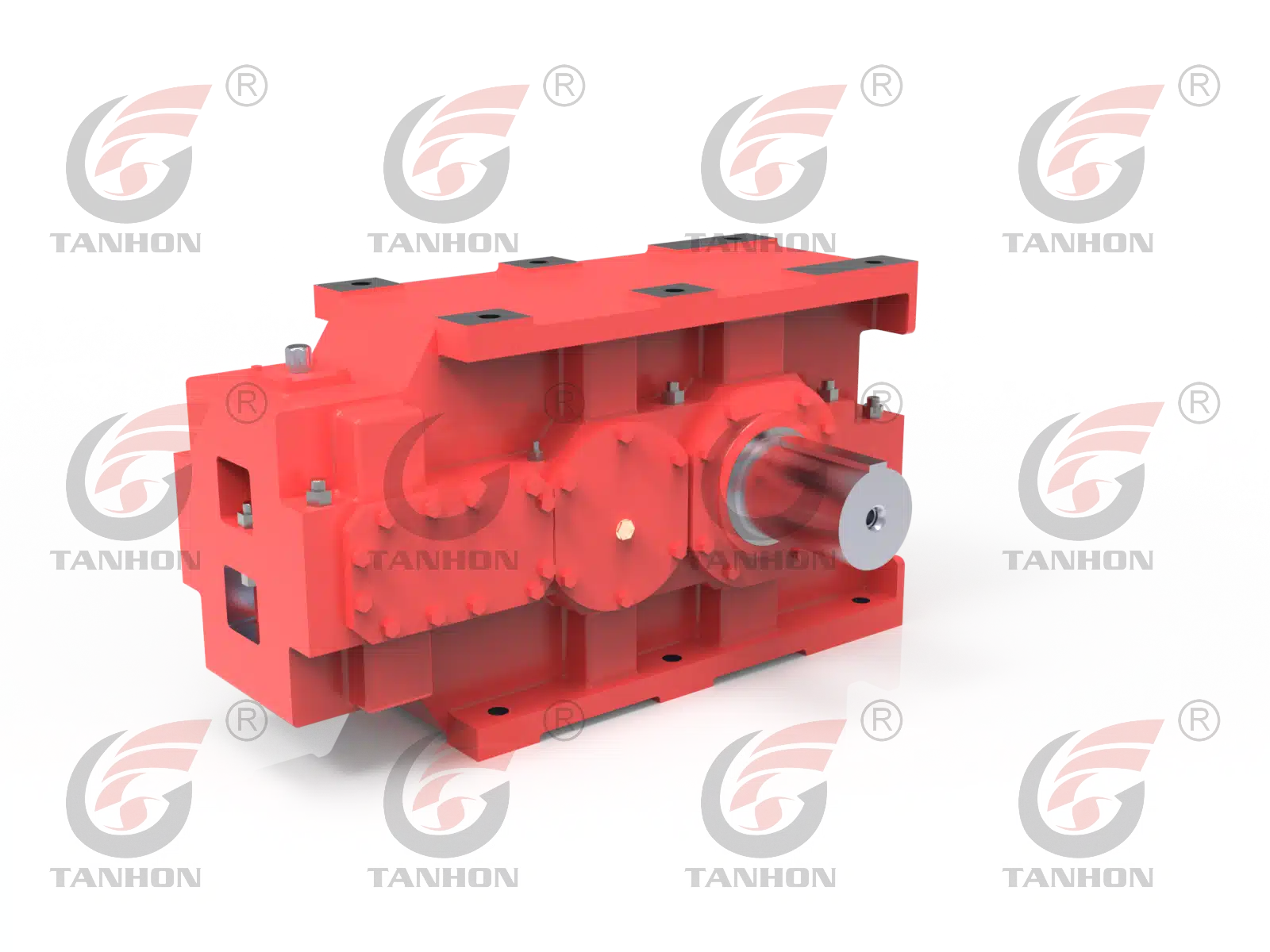

相比之下,锥齿轮则以其高效的功率传递、精确的定位能力以及广泛的适用性受到青睐。锥齿轮通过两轴相交的齿轮啮合实现动力传递,适用于需要改变传动方向或实现复杂运动轨迹的场合。其高传动效率与良好的承载能力使其在重载、高速等严苛工况下表现卓越。

综上所述,蜗轮蜗杆与锥齿轮在减速机与齿轮箱领域各具特色,选择何种传动方式应基于具体应用需求、工况条件以及成本效益等因素综合考虑。通过深入了解两者的差异,行业从业者能够更加精准地匹配传动方案,从而提升设备性能与运行效率。

蜗轮蜗杆与锥齿轮是用于各种机械应用的两种齿轮类型。虽然它们都用于在轴之间传递动力和运动,但它们在设计、效率和适用场景上有所不同。

本文将探讨每种齿轮类型的特点、优势和劣势,帮助您根据需求做出明智的选择。

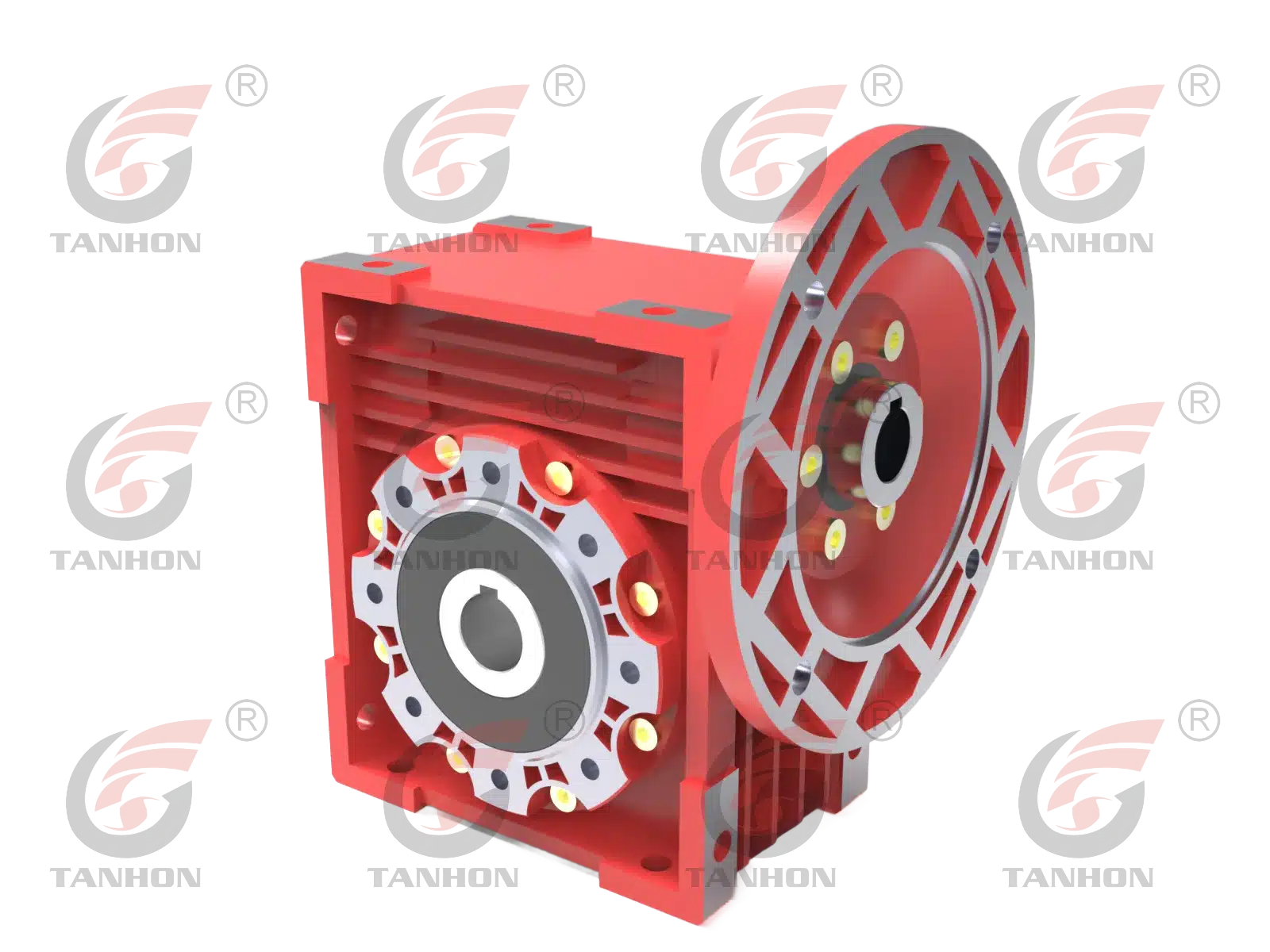

什么是蜗轮蜗杆

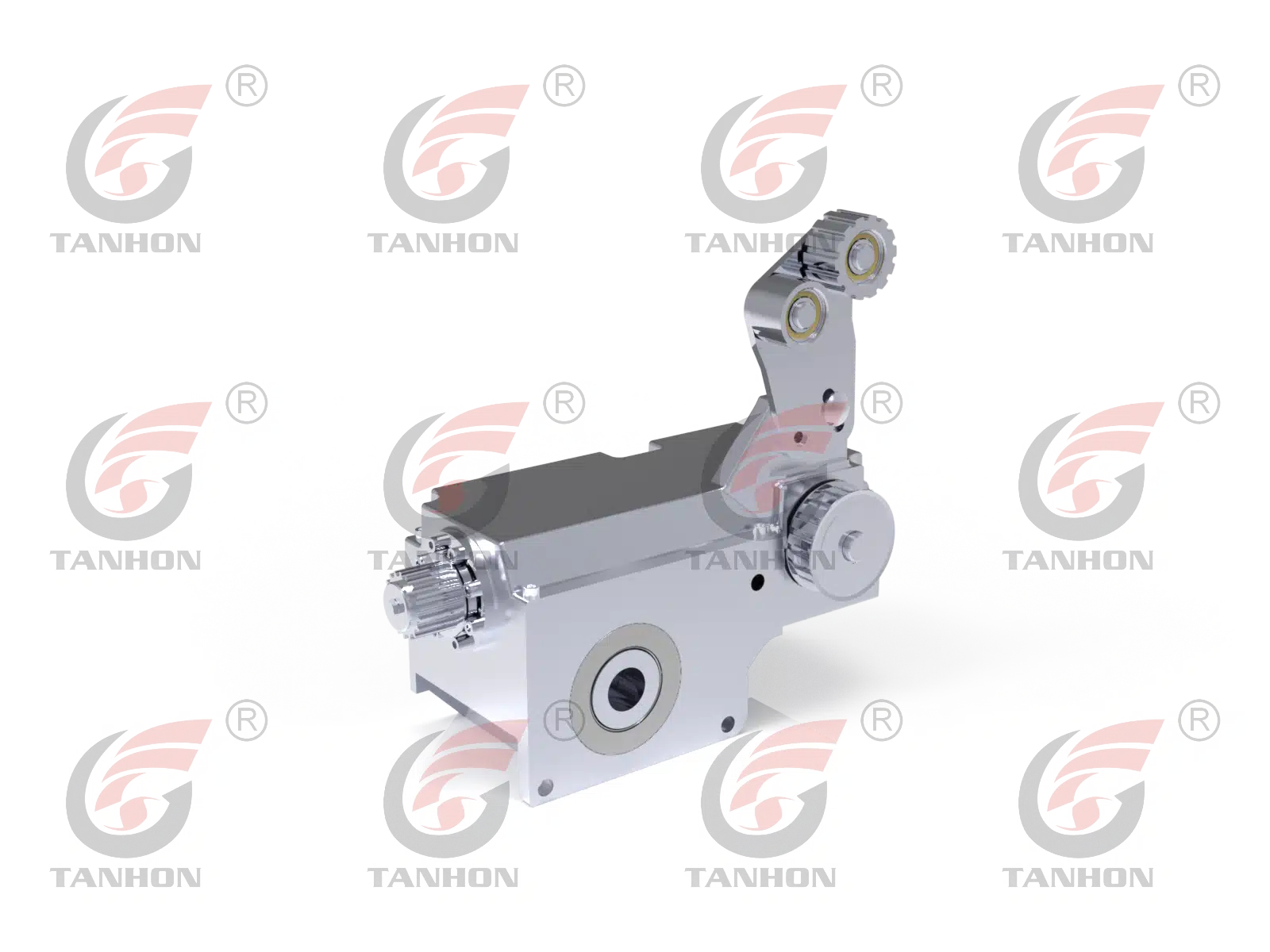

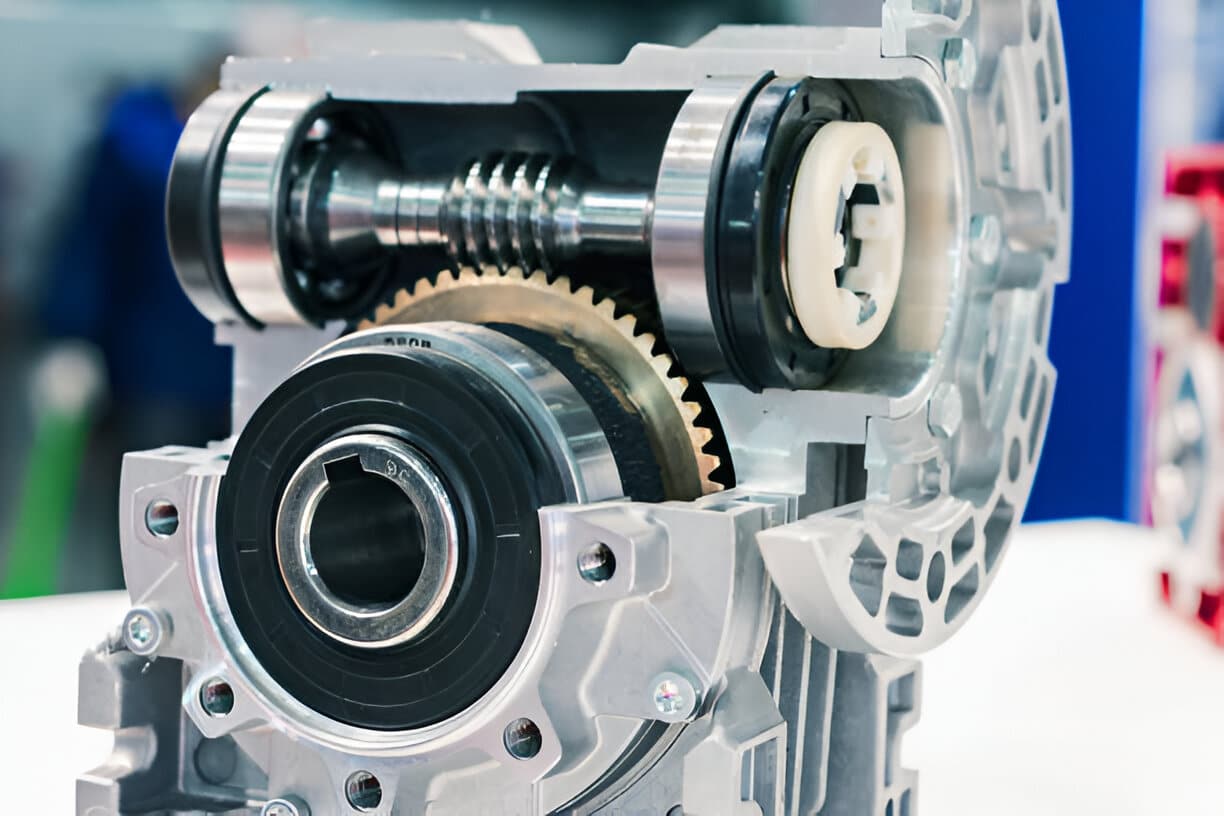

蜗轮蜗杆是一种机械齿轮装置,由蜗杆(带有螺旋螺纹的轴)和蜗轮(圆形齿轮)组成。蜗杆类似于螺丝,而蜗轮则类似于传统的直齿轮。这种独特的配置使得蜗杆可以旋转蜗轮,但由于蜗杆螺纹的角度,蜗轮无法反向旋转蜗杆。

蜗轮蜗杆的优势

- 高传动比(高达100:1):蜗轮蜗杆在单级传动中提供极高的传动比。这种能力使得动力传输系统可以在不需要多级齿轮的情况下实现紧凑、高效的传动。

- 自锁功能,用于固定负载:蜗轮蜗杆的独特几何形状产生了自锁效果,防止负载反向驱动齿轮。

- 适用于空间受限应用的紧凑设计:蜗杆和蜗轮的圆柱形状和垂直排列使得设计紧凑,节省空间。

蜗轮蜗杆的劣势

- 由于滑动摩擦导致效率较低:与其他齿轮类型相比,蜗轮蜗杆的效率较低,通常在40%到85%之间。这是因为蜗杆和蜗轮齿面之间的滑动摩擦导致能量损失和热量产生。

- 较高的磨损率和运行温度:蜗杆和蜗轮齿面之间的滑动摩擦导致磨损增加,尤其是蜗轮齿面。此外,滑动摩擦产生的热量会导致运行温度升高,可能需要额外的冷却措施。

- 由于设计限制,应用范围有限:蜗轮蜗杆有特定的设计限制,限制了它们在某些应用中的使用。例如,由于滑动摩擦和热量产生,它们不适用于高速应用。它们的传动比范围也有限,通常高达100:1,这对于一些需要更高传动比的应用可能不够。

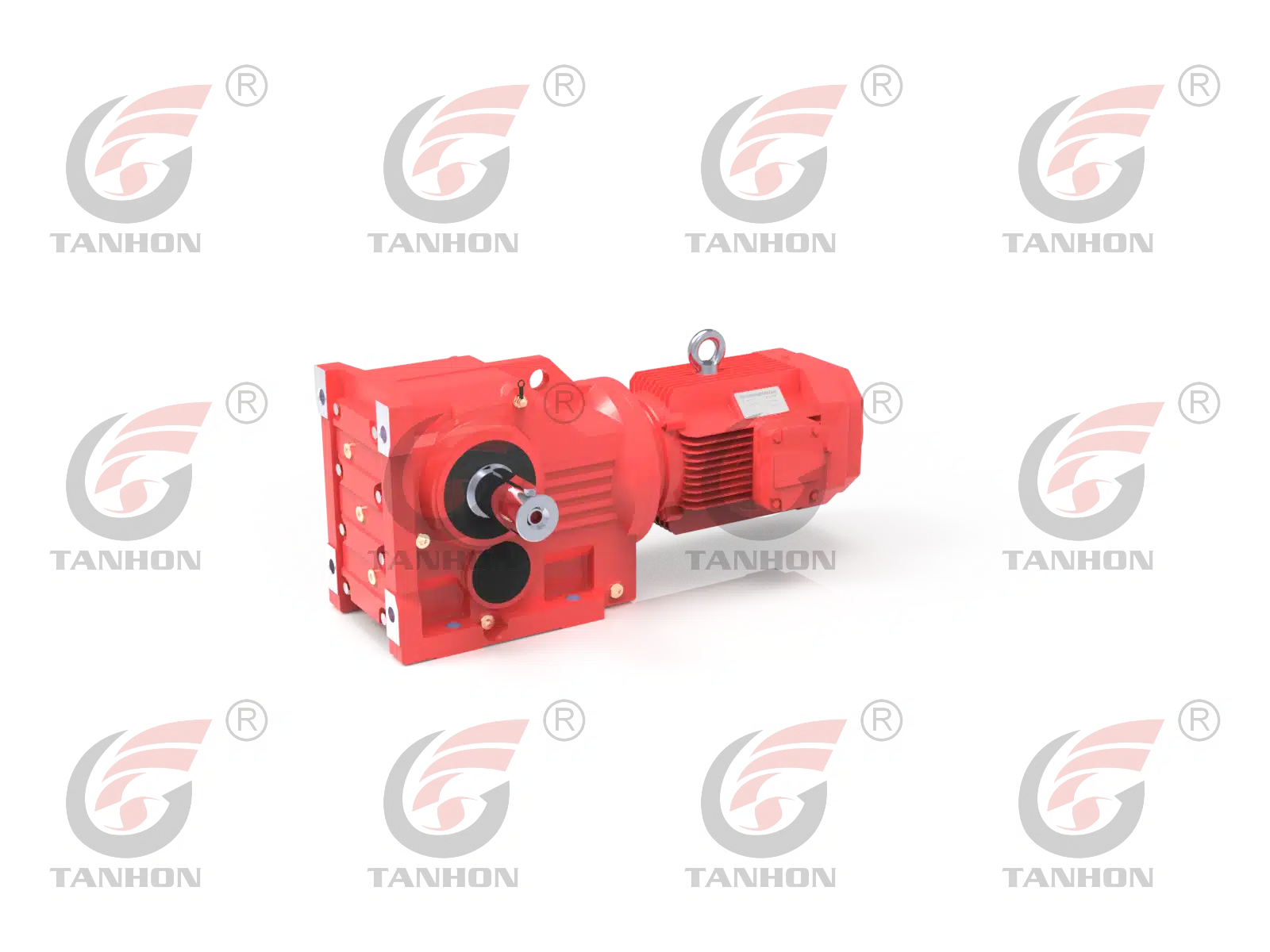

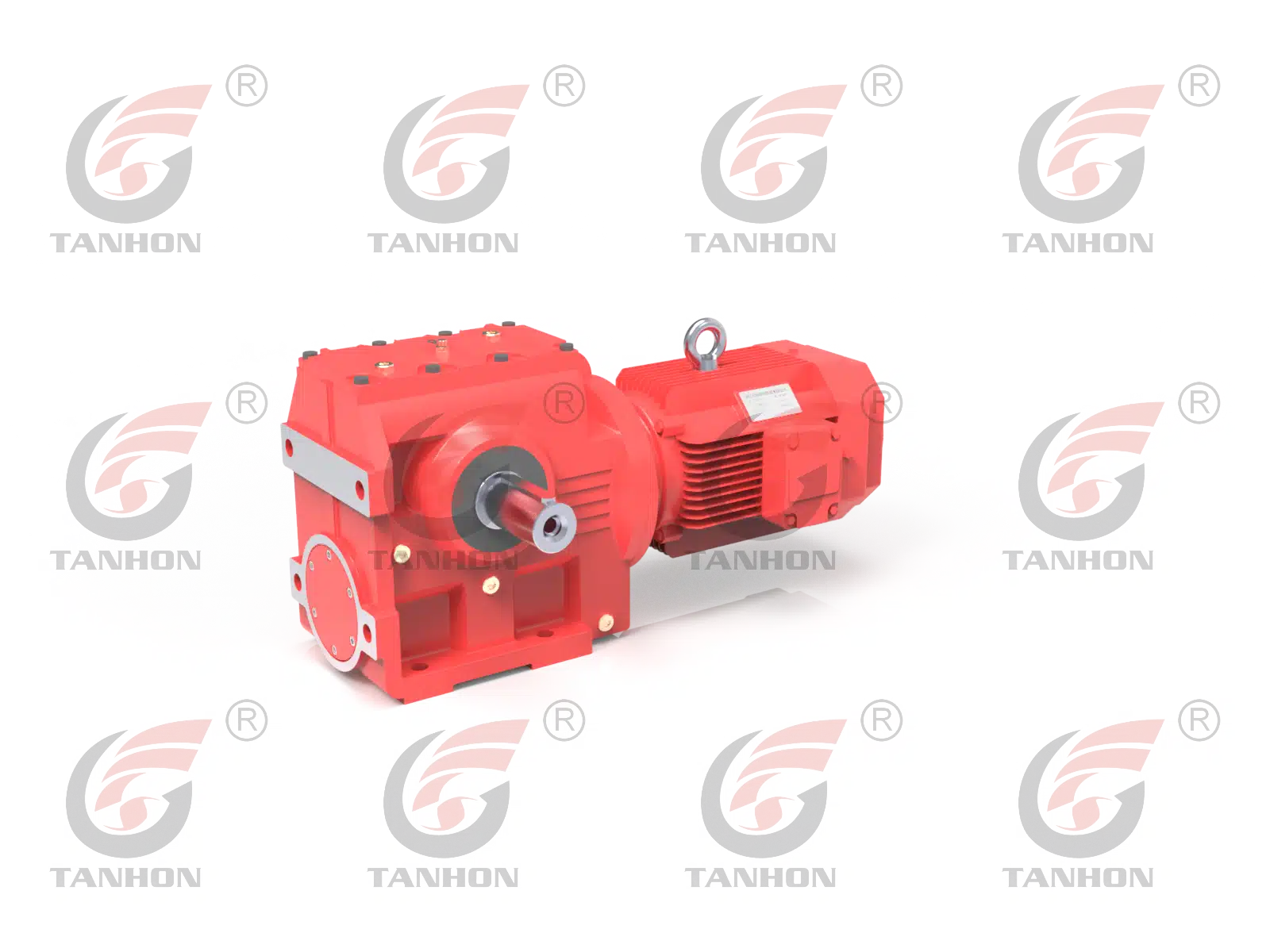

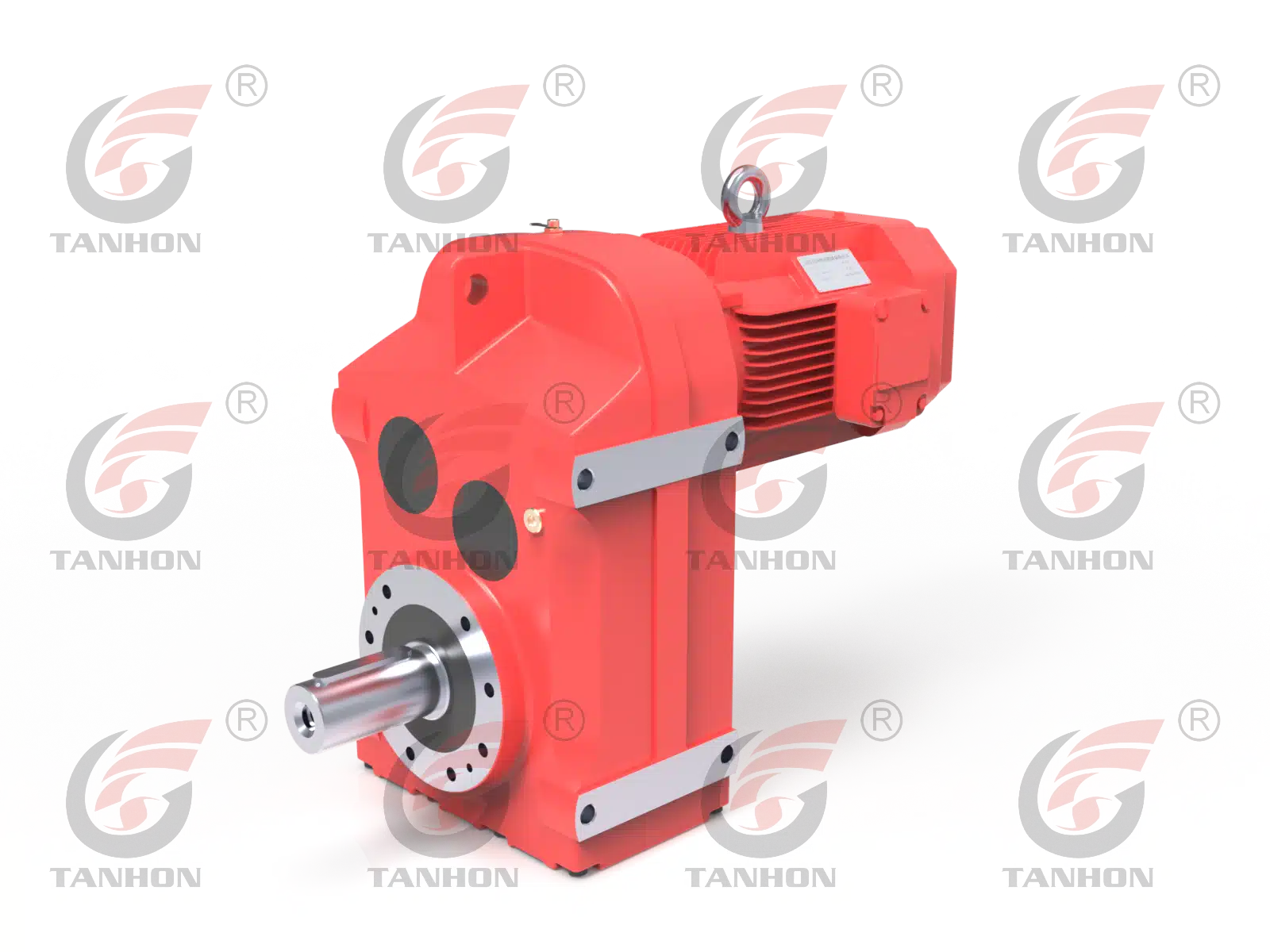

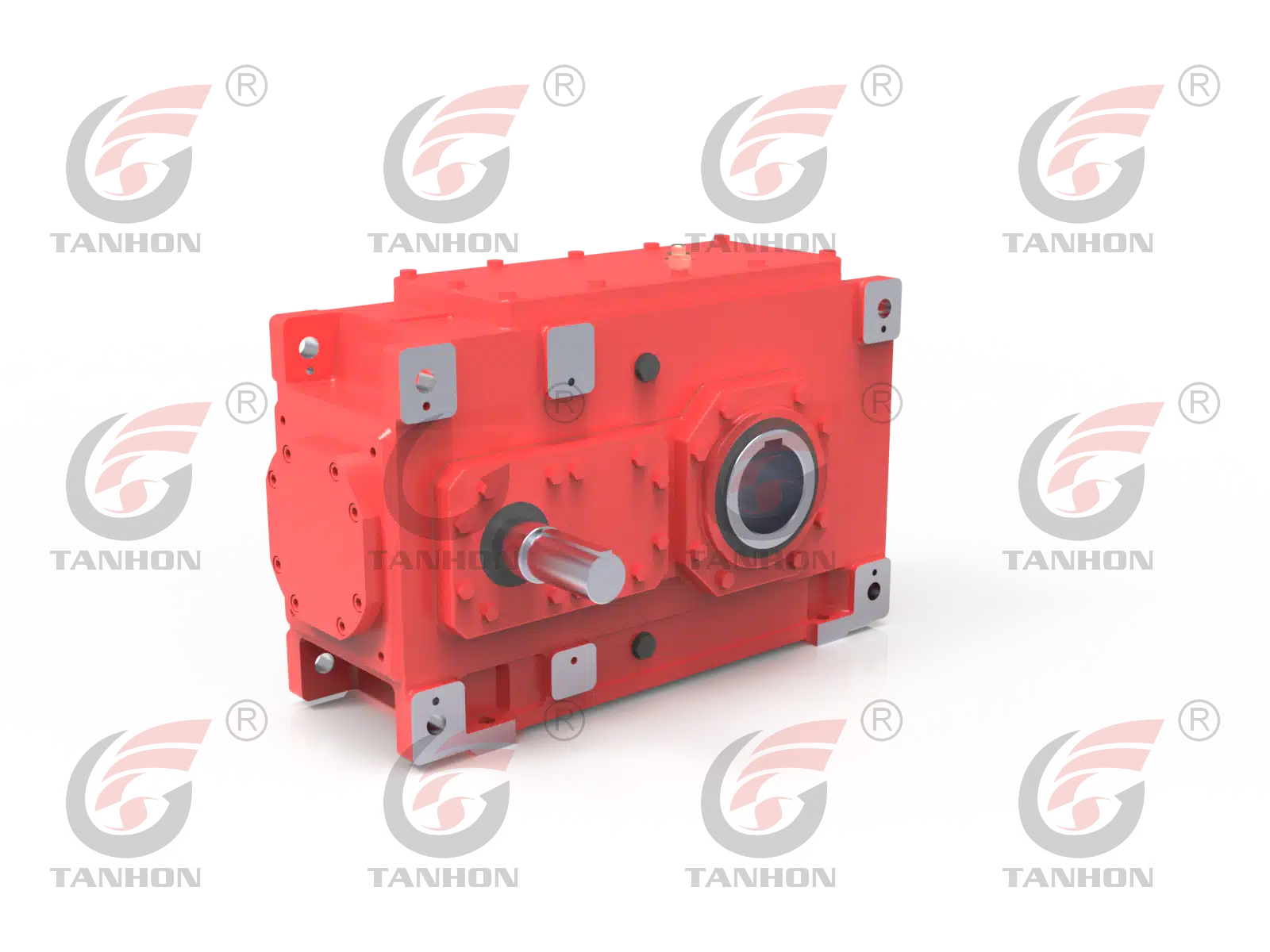

什么是锥齿轮

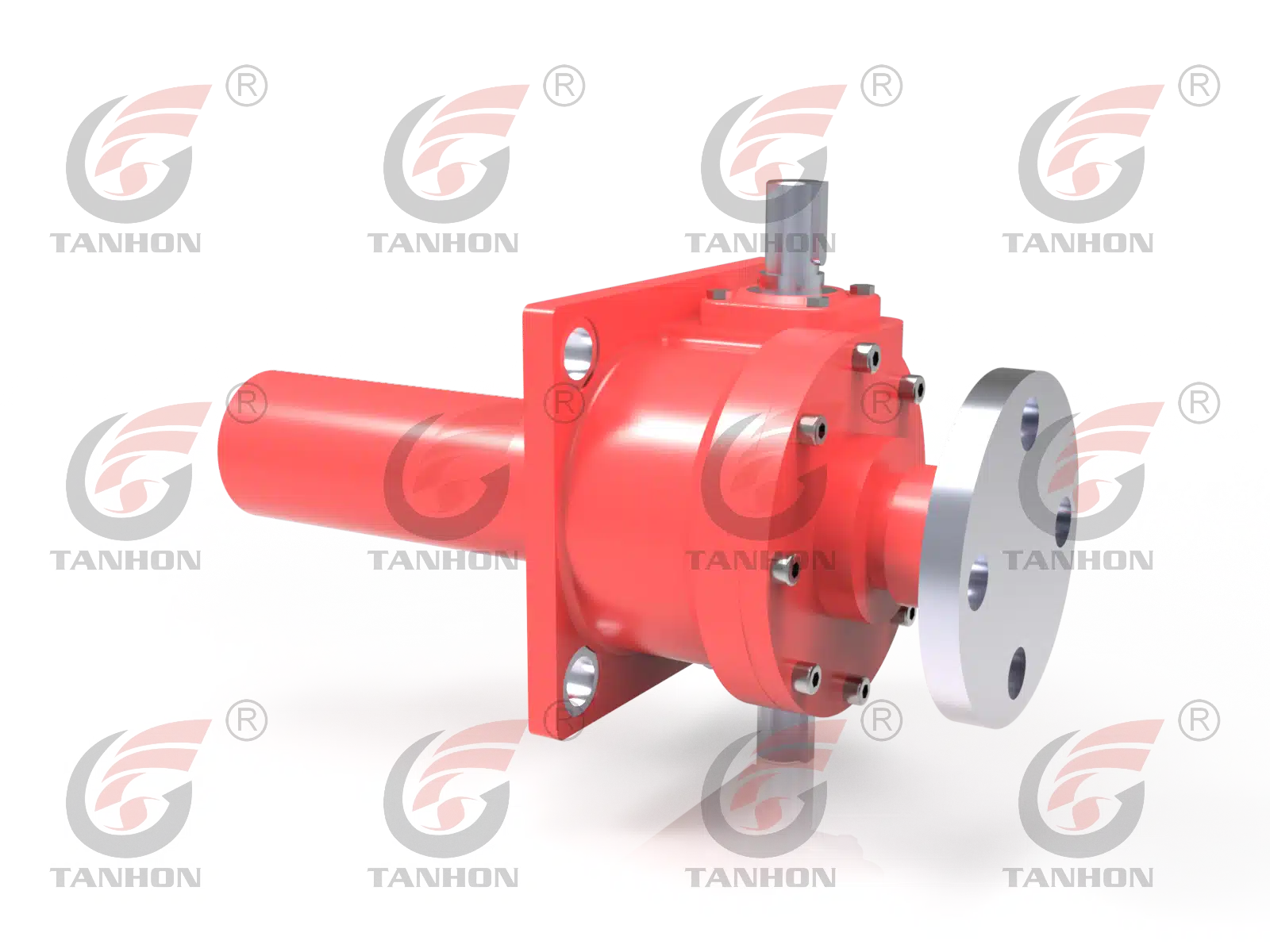

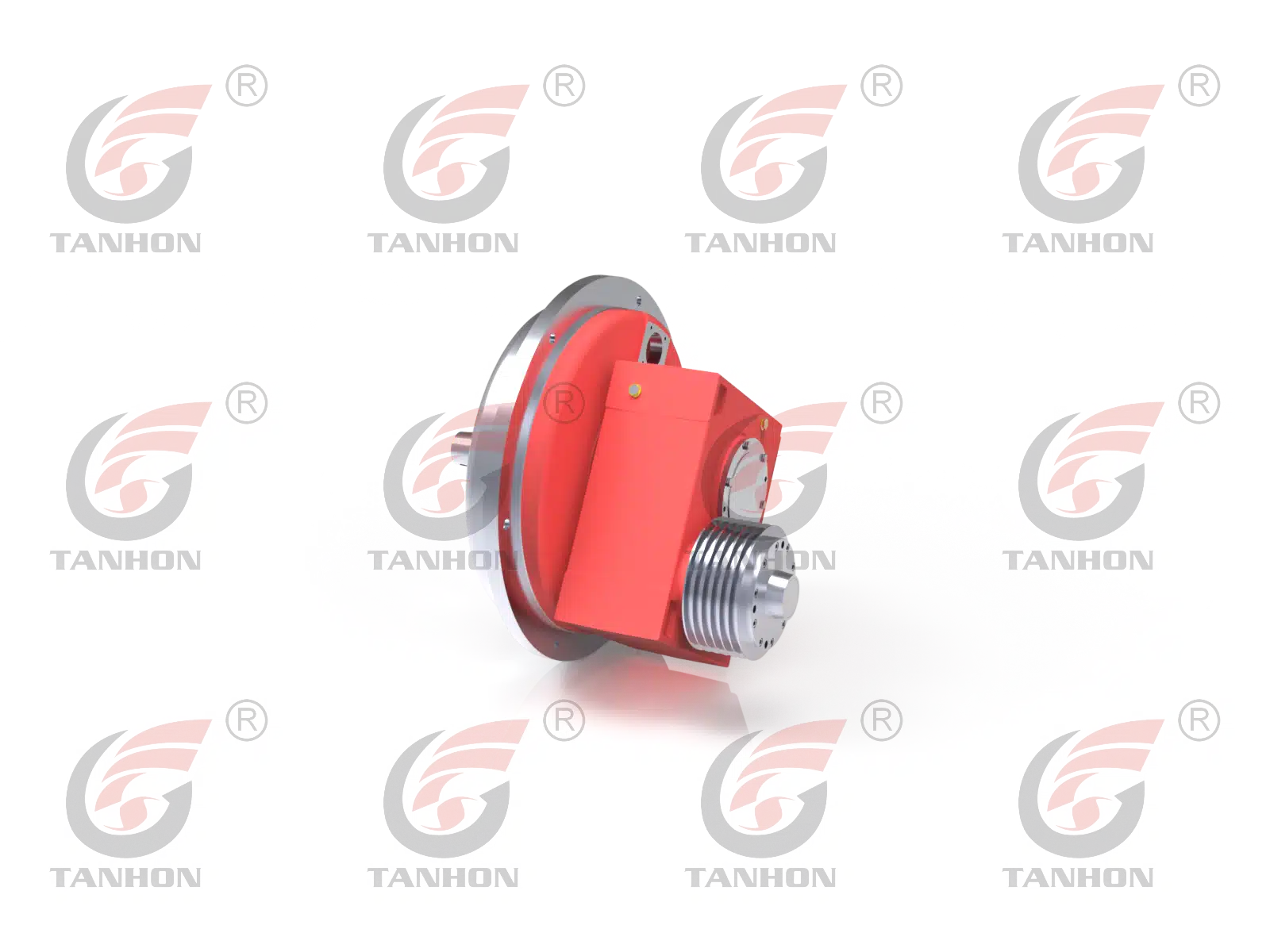

锥齿轮是一种具有锥形齿的齿轮,允许它们在相交轴之间以各种角度(通常为90度)传递动力。与直齿轮不同,直齿轮的齿平行于轴,而锥齿轮的齿则切割在锥形坯料上,形成倾斜或角度的齿形。

最常见的锥齿轮类型包括直齿锥齿轮、螺旋锥齿轮和准双曲面齿轮。

- 直齿锥齿轮的齿是直线切割在锥形坯料上的。

- 螺旋锥齿轮的齿呈螺旋状围绕锥形坯料,提供更平稳和安静的运行。

- 准双曲面齿轮是螺旋锥齿轮的一种变体,其小齿轮和齿轮轴之间有偏移,允许更大的小齿轮直径和增加齿面接触。

锥齿轮的优势

- 高效率(高达98.5%):与蜗轮蜗杆相比,锥齿轮具有更高的效率,某些设计可以达到98.5%的效率。这种高效率意味着在动力传输过程中能量损失较少。

- 与蜗轮蜗杆相比,扭矩容量增加:锥齿轮可以承受比类似尺寸的蜗轮蜗杆更高的扭矩负载。锥齿轮的齿沿其整个齿面宽度啮合,允许更好的负载分布和更高的扭矩容量。

- 适用于各种角度的多样化应用:锥齿轮的一个关键优势是它们能够在各种角度(通常为90度)的轴之间传递动力。这种多功能性使得机器设计更加灵活,并能够在广泛的应用中高效传递动力,例如差速器驱动、旋翼机传动和工业机械。

锥齿轮的劣势

- 较高的制造成本:与其他齿轮类型(如直齿轮或斜齿轮)相比,锥齿轮需要更复杂的制造工艺。锥齿轮的齿切割在锥形坯料上,这需要专门的机械和熟练的劳动力。这导致生产成本增加和交货时间延长。

- 需要精确对齐以实现最佳性能:锥齿轮必须准确对齐,以确保平稳高效的动力传输。不对中会导致过度的噪音、振动和过早磨损,从而降低齿轮的寿命和性能。

- 有限的传动比(通常高达6:1):与其他齿轮类型(如蜗轮蜗杆)相比,锥齿轮的传动比范围更有限。锥齿轮的最大实用传动比通常约为6:1,这对于需要高减速比的应用可能不够。

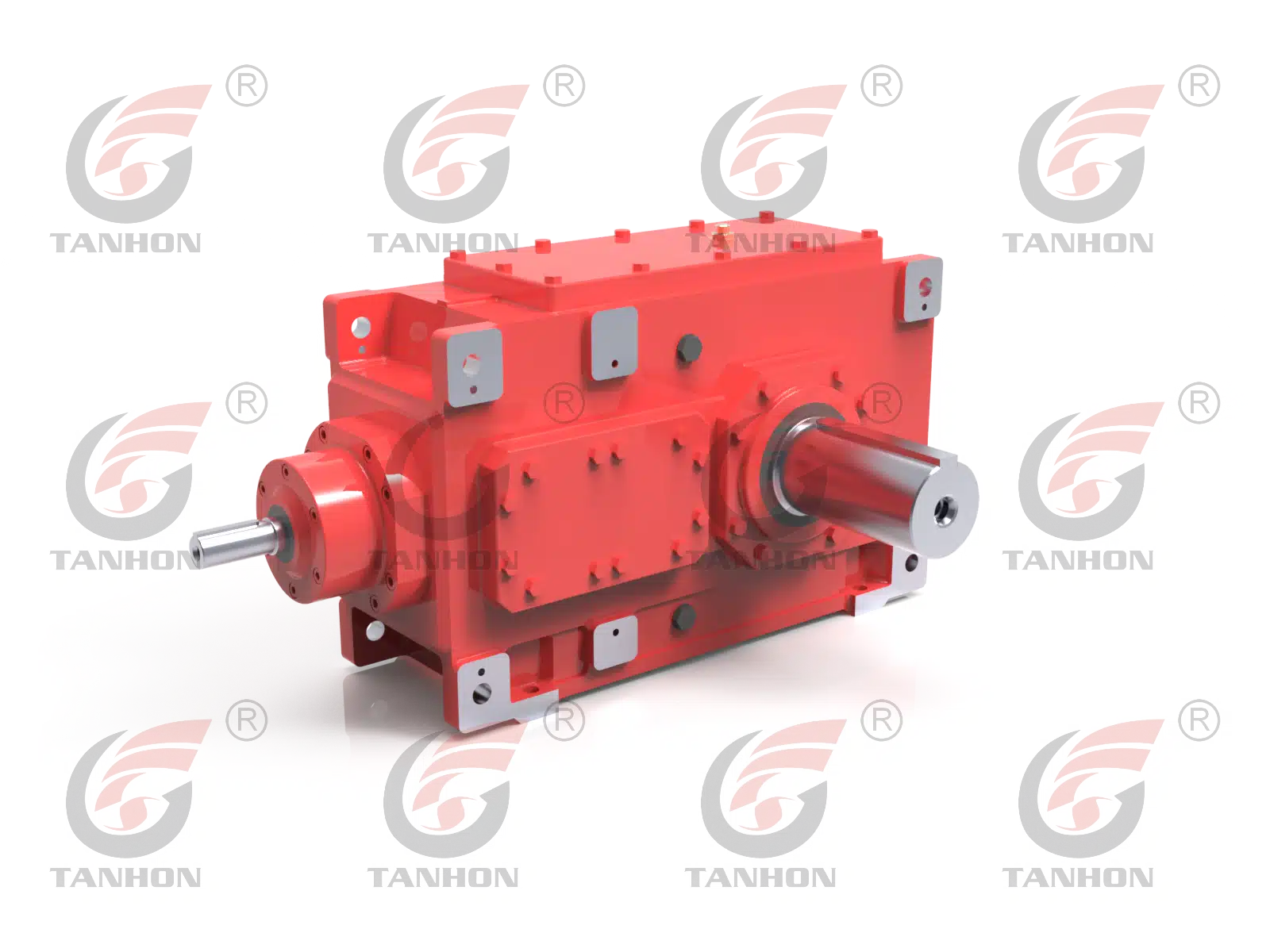

蜗轮蜗杆与锥齿轮的关键区别

结构

蜗轮蜗杆由蜗杆(类似于螺丝的齿轮)和蜗轮(与蜗杆啮合的圆形齿轮)组成。蜗杆的螺纹与蜗轮的齿啮合,产生滑动接触以传递运动和动力。

锥齿轮具有锥形齿,齿在角度上相交,允许在非平行轴之间传递动力。

方向

蜗轮蜗杆设计用于在非相交的垂直轴之间传递运动,蜗杆(类似于螺丝)驱动齿轮。

锥齿轮用于在各种角度(通常为90度)的相交轴之间传递动力。锥齿轮的齿切割在锥形表面上,允许它们在不同角度啮合。

效率和动力传输

蜗轮蜗杆通常效率较低,因为蜗杆和齿轮之间的滑动摩擦导致热量产生和能量损失增加。蜗轮蜗杆的效率通常在50%到90%之间。

锥齿轮提供更高的效率,通常高达98.5%。锥齿轮齿之间的滚动接触最小化了摩擦和能量损失,从而实现更高效的动力传输。

在动力传输方面,与类似尺寸的蜗轮蜗杆相比,锥齿轮具有更高的扭矩容量。锥齿轮的滚动接触和更大的齿啮合面积使它们能够传递更高的负载并承受更大的应力。另一方面,蜗轮蜗杆由于蜗杆和齿轮之间的滑动摩擦和较小的接触面积,扭矩容量较低。

传动比

与锥齿轮相比,蜗轮蜗杆可以实现更高的传动比,使其适用于需要大幅减速或扭矩倍增的应用。

蜗轮蜗杆通常在单级传动中提供5:1到100:1的传动比,某些设计甚至可以达到500:1或更高。这种高传动比能力使得蜗轮蜗杆能够有效地将高输入速度降低到低输出速度。

锥齿轮的传动比能力较低,通常在单级传动中最大为6:1。如果需要更高的传动比,则必须使用多级锥齿轮,这会增加系统的复杂性和成本。锥齿轮的较低传动比使其更适合需要较少减速和更高动力传输效率的应用。

反向驱动

反向驱动是指齿轮系统能够由输出轴驱动,导致输入轴反向旋转的能力。

蜗轮蜗杆由于其自锁功能,天生具有抗反向驱动的能力,这是蜗杆和齿轮之间高摩擦的结果。

锥齿轮由于效率较高且摩擦较低,更容易反向驱动。缺乏自锁功能意味着锥齿轮可以由输出轴驱动,导致输入轴反向旋转。

应用和用例

蜗轮蜗杆通常用于需要高传动比、自锁功能或紧凑设计的应用。一些典型的应用包括输送系统、物料搬运设备以及电梯和升降机等机器中的定位机构。

锥齿轮用于需要高效率、增加扭矩容量以及能够在各种角度的相交轴之间传递动力的应用。它们常见于汽车和航空航天行业,例如差速器齿轮、飞机控制系统和直升机中的动力传输。锥齿轮还用于工业机械,如发电厂、采矿设备和农业机械。

选择蜗轮蜗杆还是锥齿轮

所需的传动比

蜗轮蜗杆提供显著更高的传动比,高达100:1,使其适用于需要在紧凑空间内大幅减速的应用。另一方面,锥齿轮通常提供高达6:1的传动比,这对于许多应用可能足够,但在高减速场景中限制了它们的使用。

所需的效率和扭矩

锥齿轮提供更高的效率,高达98.5%,这是由于它们的滚动接触,导致较低的摩擦和能量损失。这种效率使得锥齿轮成为需要高动力传输和最小能量浪费的应用的理想选择。相比之下,蜗轮蜗杆由于蜗杆和齿轮之间的滑动摩擦,效率较低,导致热量产生和能量损失增加。

空间限制

空间限制通常决定了蜗轮蜗杆和锥齿轮之间的选择。蜗轮蜗杆具有紧凑的设计,蜗杆和齿轮轴垂直排列,允许在空间有限的应用中占用较小的空间。锥齿轮虽然相对紧凑,但由于其角度排列和齿轮之间需要精确对齐,需要更多的空间。

是否需要自锁功能

是否需要自锁功能可能是选择蜗轮蜗杆还是锥齿轮的决定因素。蜗轮蜗杆由于蜗杆和齿轮之间的高摩擦,具有固有的自锁能力,防止负载下的反向驱动。这一功能在需要固定负载的应用中特别有用,例如提升机构或定位系统。另一方面,锥齿轮没有自锁功能,可能需要额外的组件(如制动器或离合器)来防止反向驱动。