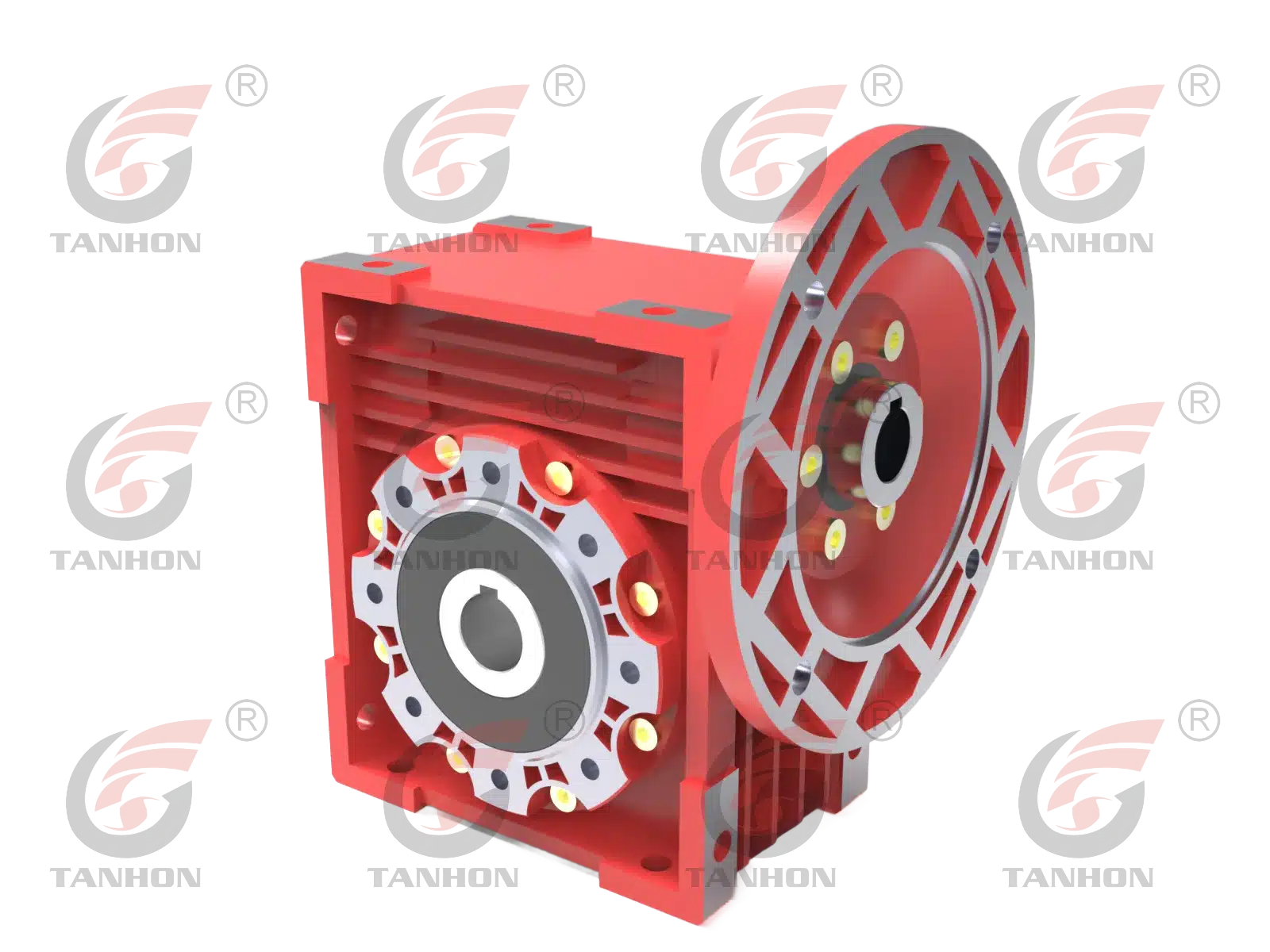

蜗轮蜗杆减速机在许多工业应用中是一个重要的零部件,因其能够在不相交的轴之间高效地传递动力而受到重视。尽管被广泛使用,但蜗杆减速机的效率常被工程师和设计人员误解或忽视。

在这篇博客文章中,我们将深入探讨蜗轮蜗杆减速机效率的复杂性,研究影响其性能的因素及优化其设计的方法。

蜗轮蜗杆减速机的效率是什么

蜗轮蜗杆减速机的效率是衡量一个蜗轮蜗杆减速机减速系统如何有效地将输入轴的功率传递到输出轴的指标。它以百分比表示,指示输出功率与输入功率的比率。

与其他类型的齿轮(如直齿轮或斜齿轮)相比,蜗轮蜗杆减速机减速机的效率通常较低。这主要是因为蜗轮蜗杆减速机与齿轮齿之间的滑动摩擦,这会导致功率损失和热量产生。蜗轮蜗杆减速机减速机的独特几何形状,即蜗杆如螺钉般运作、齿轮齿在90度角啮合,进一步加剧了这种低效率。

蜗轮蜗杆减速机减速机的典型效率范围

| 齿轮比 | 单头 | 双头 | 四头 |

|---|---|---|---|

| 5:1 | 80-85% | 75-80% | 65-70% |

| 10:1 | 75-80% | 70-75% | 60-65% |

| 20:1 | 70-75% | 65-70% | 55-60% |

| 30:1 | 65-70% | 60-65% | 50-55% |

| 50:1 | 60-65% | 55-60% | 45-50% |

| 100:1 | 50-55% | 45-50% | 35-40% |

计算蜗轮蜗杆减速机减速机效率的公式

蜗杆减速机的效率用希腊字母η(Eta)表示,并以百分比表达。

计算蜗杆减速机效率的公式是:

η = (tanγ) / (tanγ + μ/cosφ) × 100%

其中:

- γ(Gamma)是蜗杆的导程角

- μ(Mu)是蜗杆和齿轮之间的摩擦系数

- φ(Phi)是齿轮齿的压力角

导程角(γ)由蜗杆的螺旋角和蜗杆的起弦数决定。更高的导程角通常会导致更高的效率。

摩擦系数(μ)取决于蜗杆和齿轮所用的材料及润滑条件。较低的摩擦系数可以提高效率。

压力角(φ)是齿轮齿几何形状的一个函数,影响蜗杆与齿轮齿之间的正向力。优化的压力角可以提高效率。

影响蜗轮蜗杆减速机效率的关键因素

摩擦和热量产生

蜗杆与蜗轮之间的滑动运动产生摩擦,导致能量损失和热量产生。更高的摩擦水平会导致更低的效率和更高的工作温度。

适当的润滑及使用低摩擦系数的材料可以帮助降低这些影响并提高整体效率。

齿轮比

较高的齿轮比通常会导致效率降低,因为蜗杆与蜗轮之间的滑动作用增加。

蜗杆的导程角、齿形及齿轮材料也会影响效率。优化这些设计参数可以改善功率传输并减少能量损失。

材料选择

蜗杆和蜗轮的材料选择对效率有显著影响。常用的材料包括青铜、钢和铸铁。

由于青铜的优良耐磨性和低摩擦特性,通常被用于制作齿轮。钢材常与青铜齿轮配对,以达成强度与效率的平衡。

润滑

润滑剂可以减少摩擦、散热并防止蜗杆和齿轮表面的磨损。

润滑剂的类型和粘度应根据工作条件(例如温度、速度和载荷)进行仔细选择。

提高蜗轮蜗杆减速机效率的方法

设计改进

调整蜗杆的导程角可以显著影响效率。增大导程角可以减少蜗杆与齿轮齿之间的摩擦,从而降低功率损失和热量产生。

然而,在修改导程角时,需要达到平衡。过大的角度可能导致齿接触减少及承载能力受损。根据具体应用需求进行导程角的仔细分析和优化对于在最大化效率的同时保持足够的强度和耐用性是至关重要的。

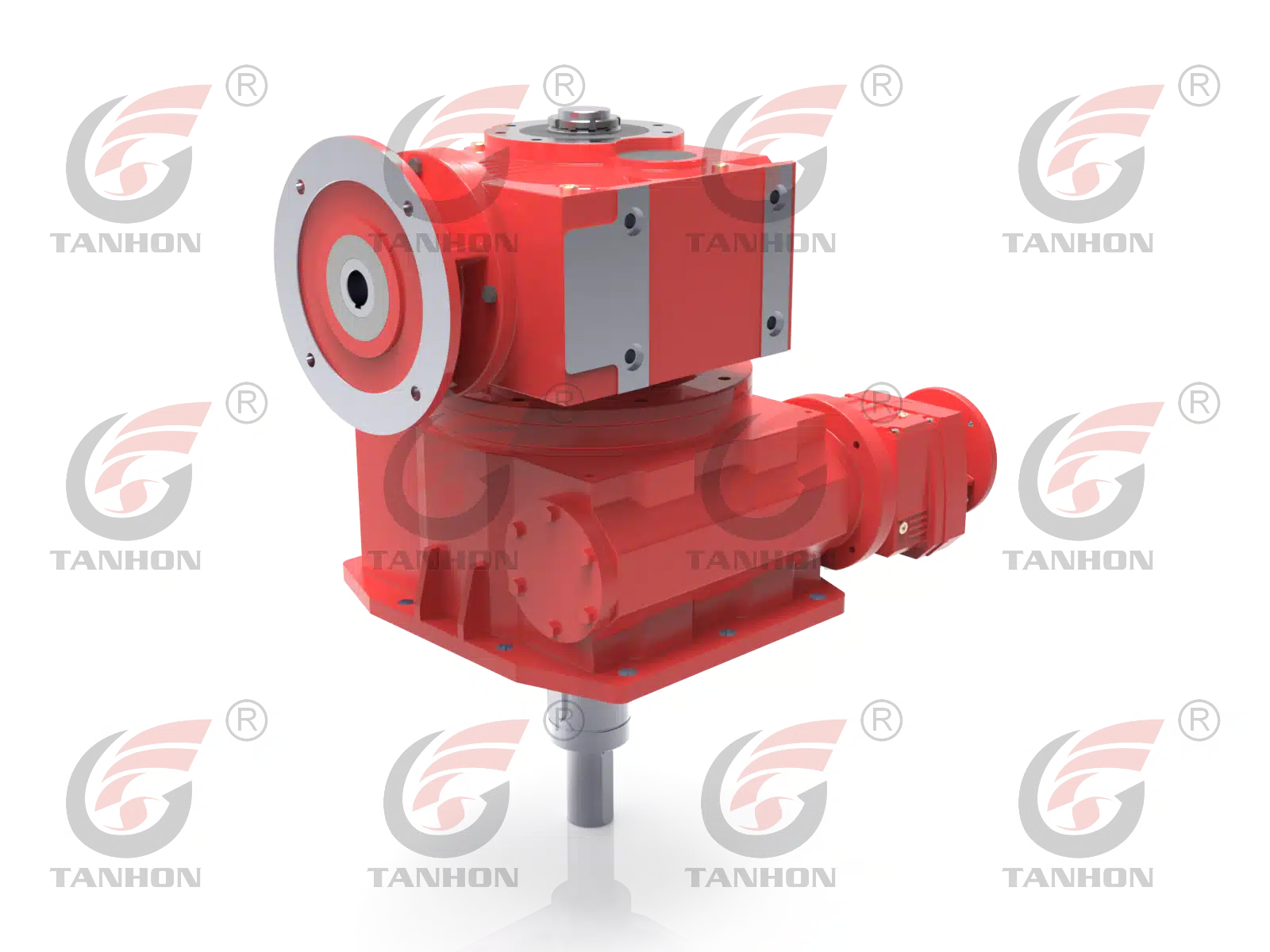

与蜗轮蜗杆减速机配合使用斜齿轮

斜齿轮的齿是沿着与齿轮轴呈一定角度切割的,能够提供逐渐而平稳的啮合。与蜗杆配合使用时,斜齿轮可以更加均匀地分配齿面上的负载。

这种负载分布减少了局部应力集中并降低滑动摩擦。结果是效率提高、磨损减少以及齿轮寿命延长。

先进的润滑技术

先进的润滑技术可以显著减少摩擦,最大限度地减少磨损,并有效地散热。合成润滑剂如聚乙二醇或聚α烯烃(PAO)油相较传统矿物油提供更卓越的性能。

这些合成润滑剂具有优良的热稳定性、抗氧化性和较低的摩擦系数。它们在广泛的温度范围内保持润滑性,确保即便在苛刻的工作条件下也能保持一致的效率。此外,使用添加剂如极压(EP)及抗磨剂还可以进一步增强润滑性能并保护齿轮表面免受磨损和损坏。