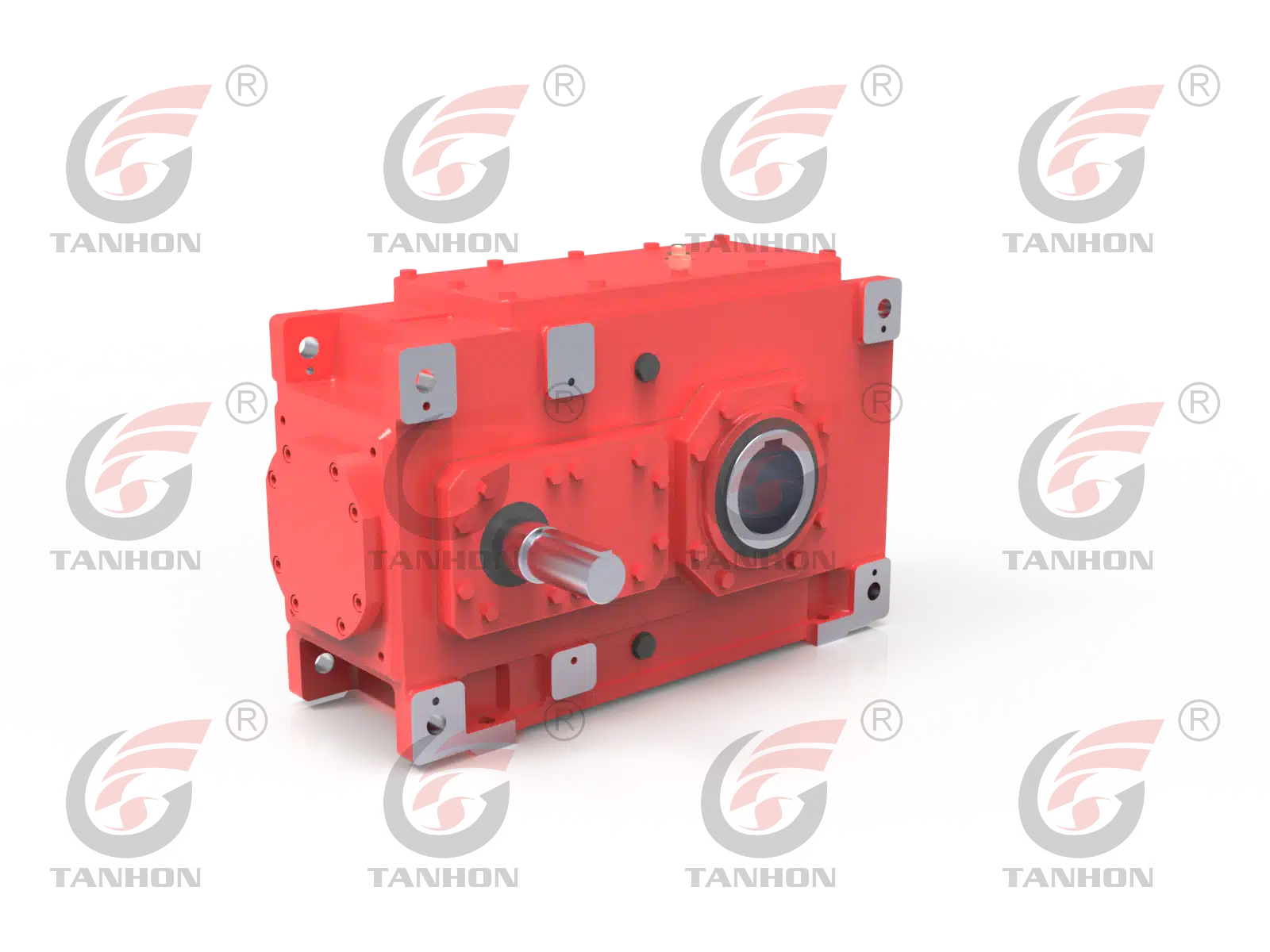

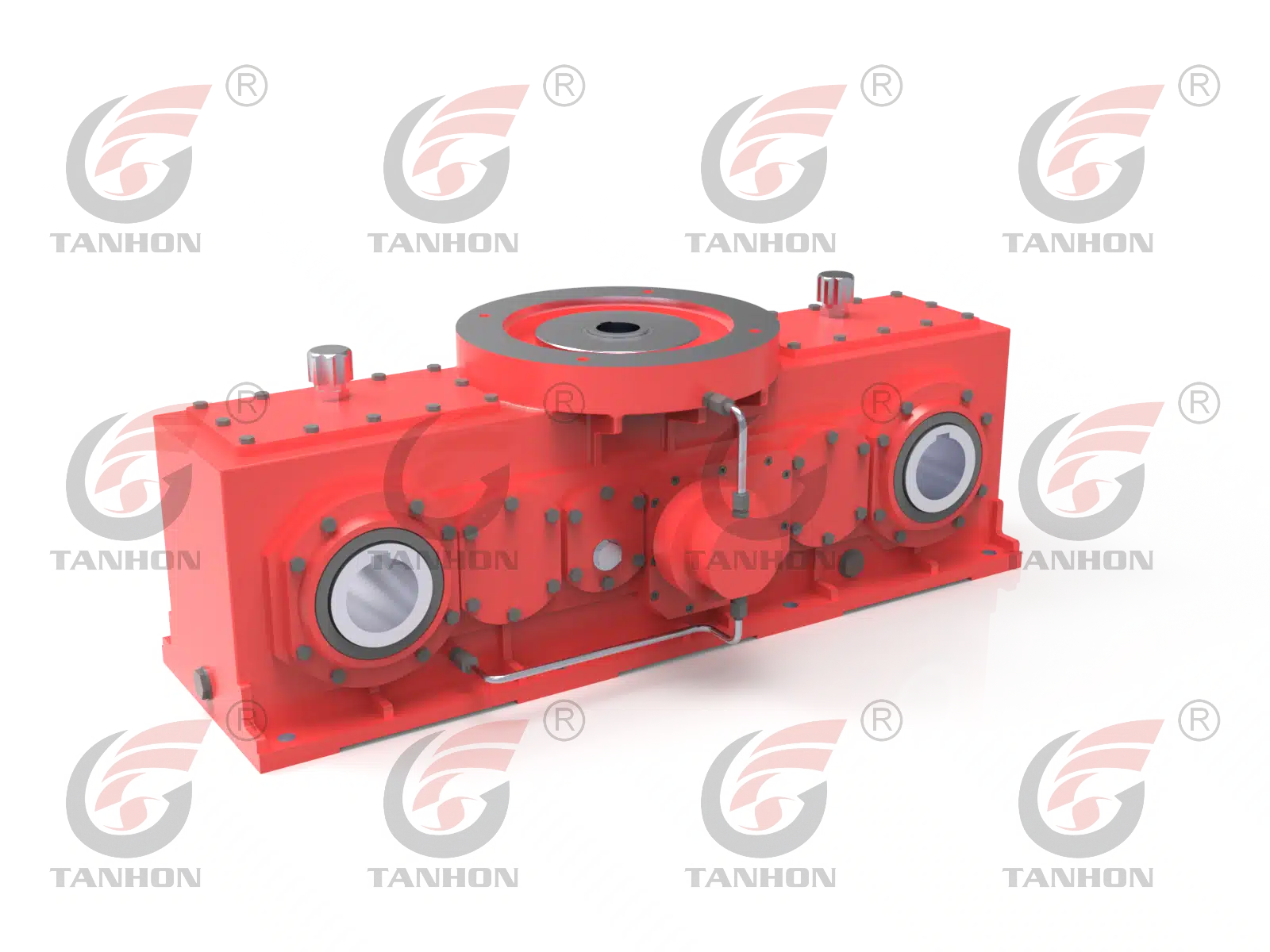

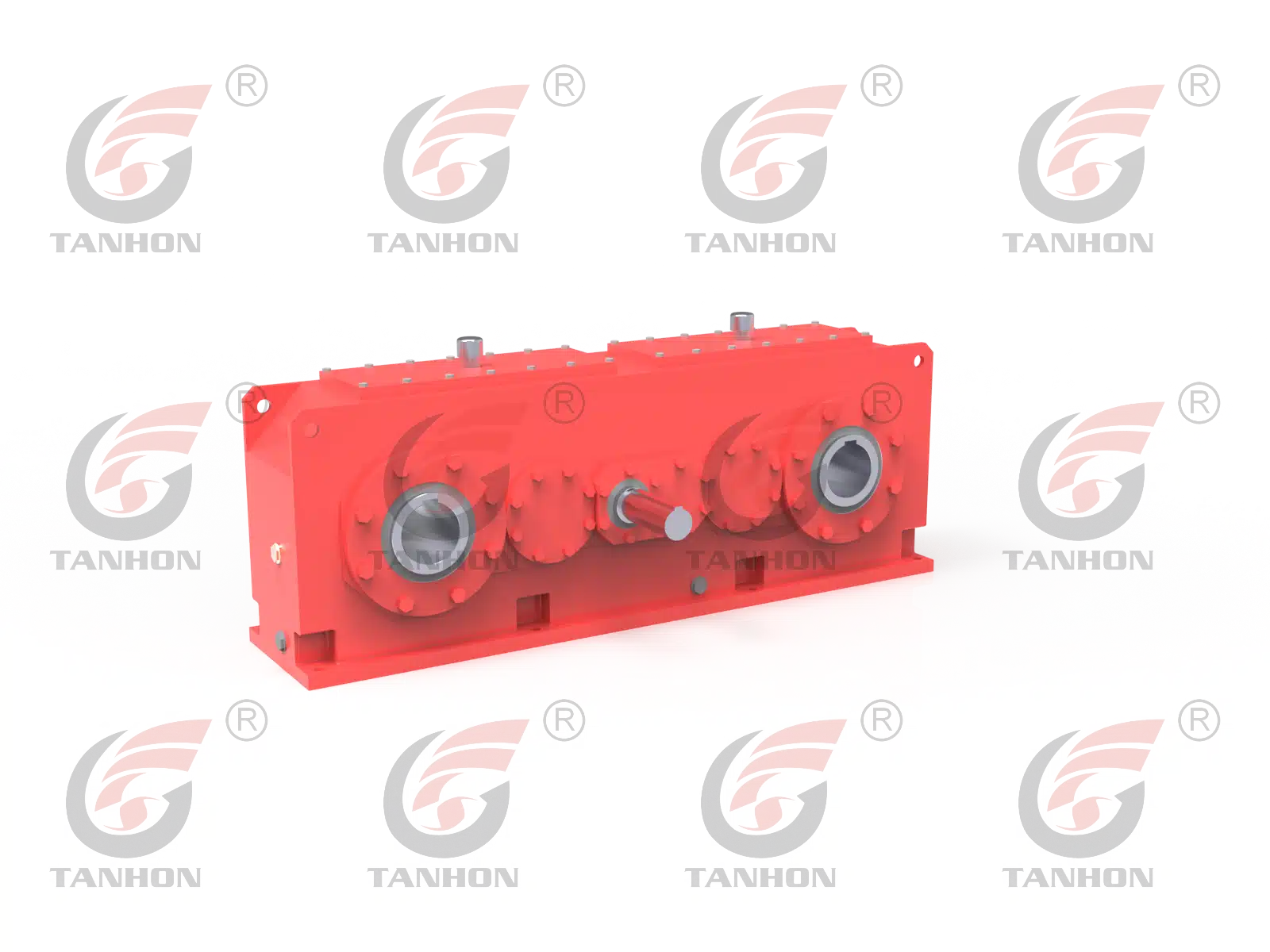

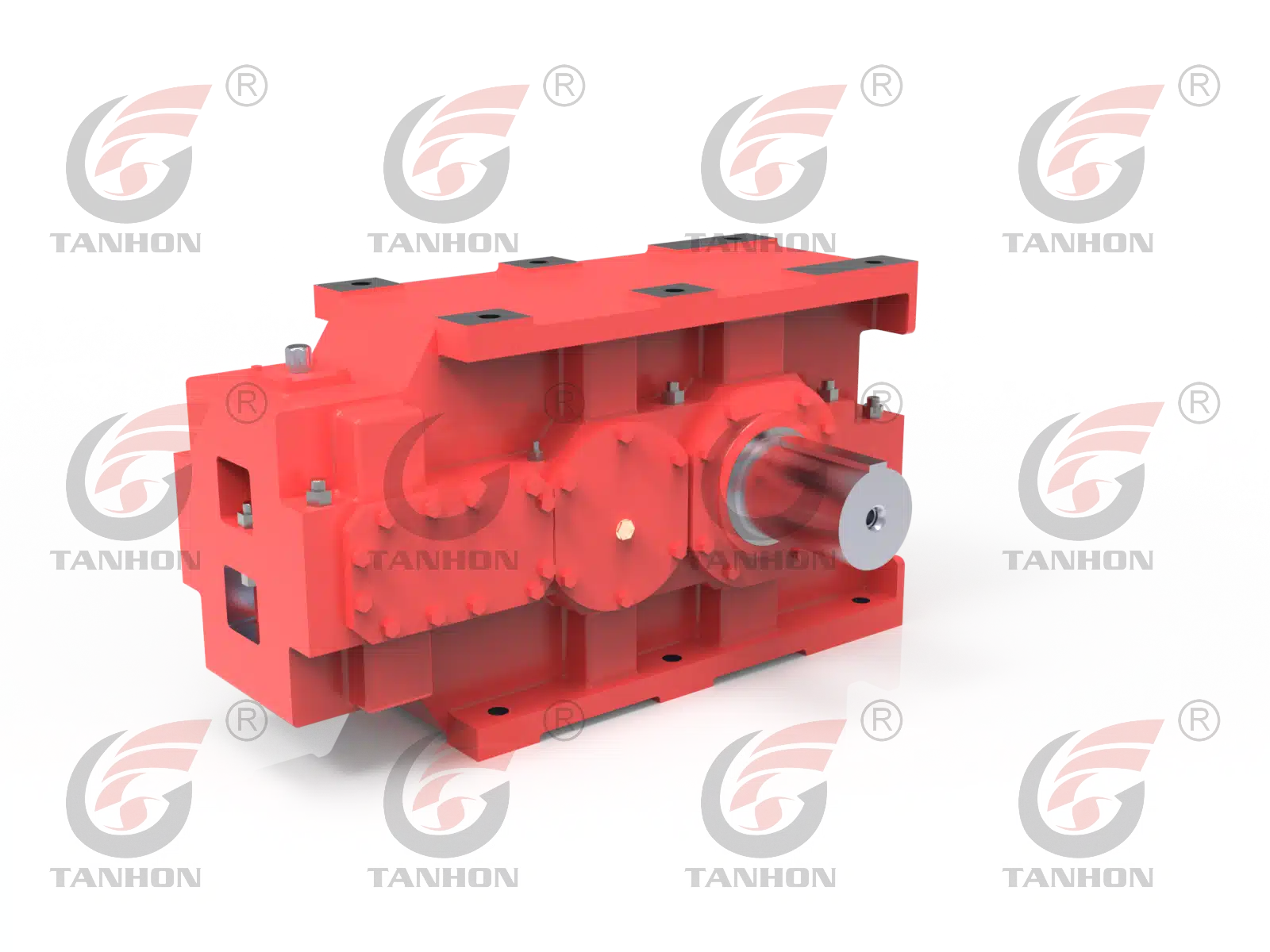

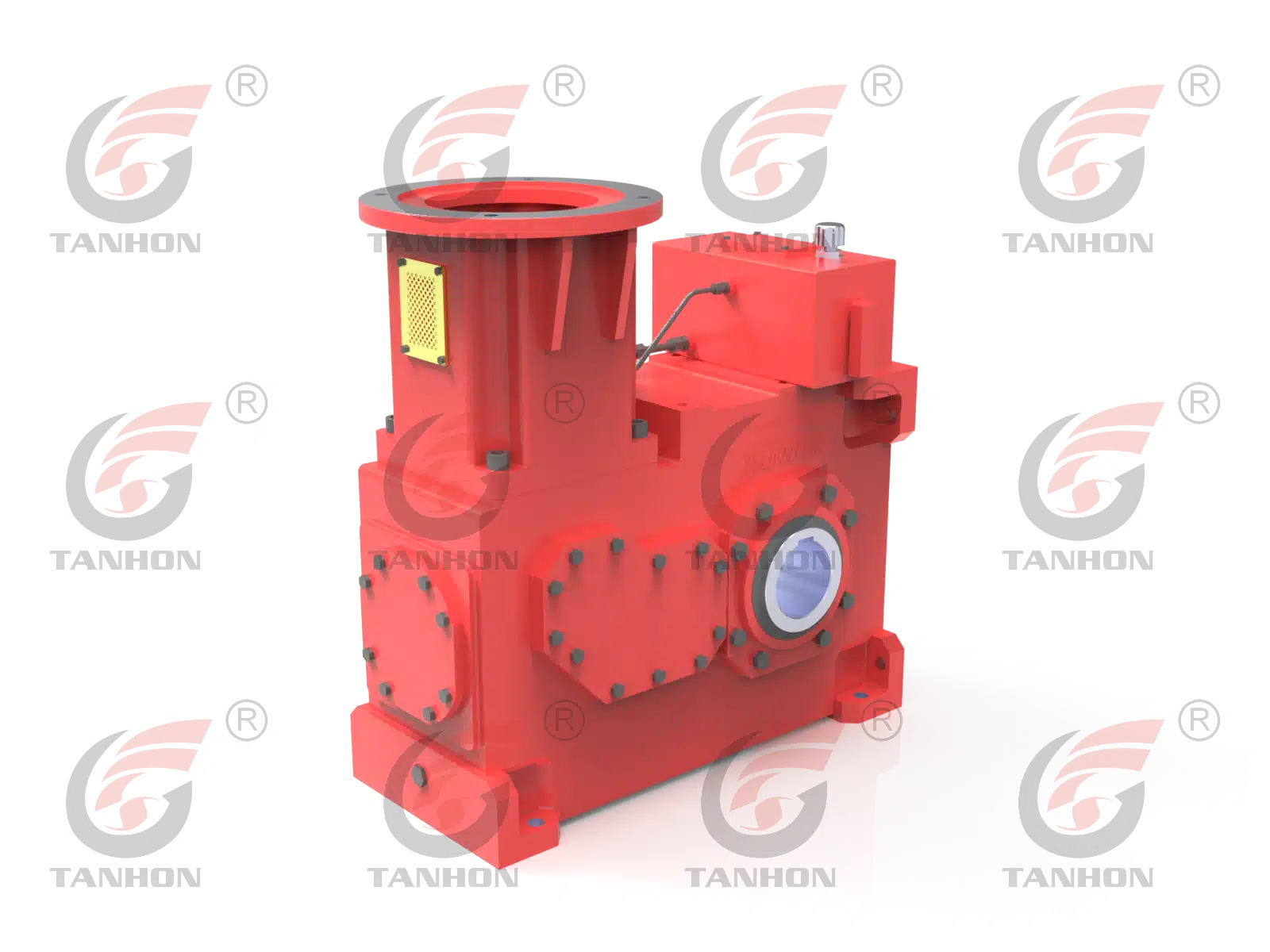

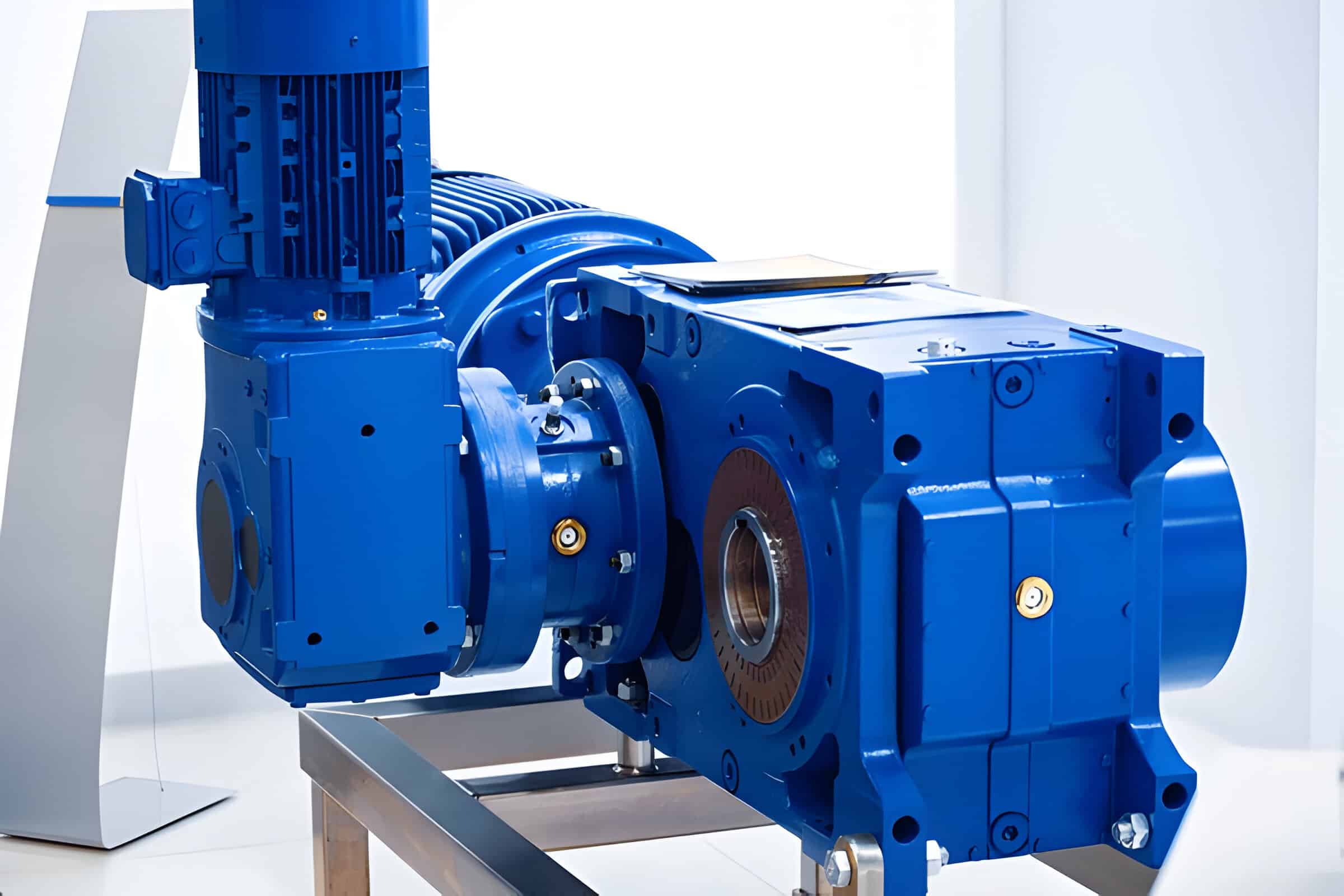

什么是斜齿轮减速机

斜齿轮是一种圆柱齿轮,其特点是齿轮的齿形与旋转轴成一定角度,围绕齿轮的圆周形成螺旋线。这种斜齿设计与直齿轮不同,直齿轮的齿形与旋转轴平行。斜齿轮的螺旋齿形使得啮合齿轮之间的接触和分离更加渐进,从而比直齿轮运行更加平稳和安静。

斜齿轮可以在平行或非平行轴之间传递动力,使其在各种机械应用中具有广泛的适用性。当齿轮啮合时,齿形逐渐沿其长度接触,将负载分布在更大的接触面积上。这种渐进式啮合减少了振动和噪音,同时提高了齿轮的承载能力。

斜齿轮的一个显著特点是由于斜齿设计,在运行过程中会产生轴向推力。这种推力必须在齿轮系统的设计中加以考虑,通常需要推力轴承来管理额外的力。尽管存在这一考虑,斜齿轮仍广泛应用于汽车变速箱、工业机械和其他需要平稳动力传输和低噪音的场合。

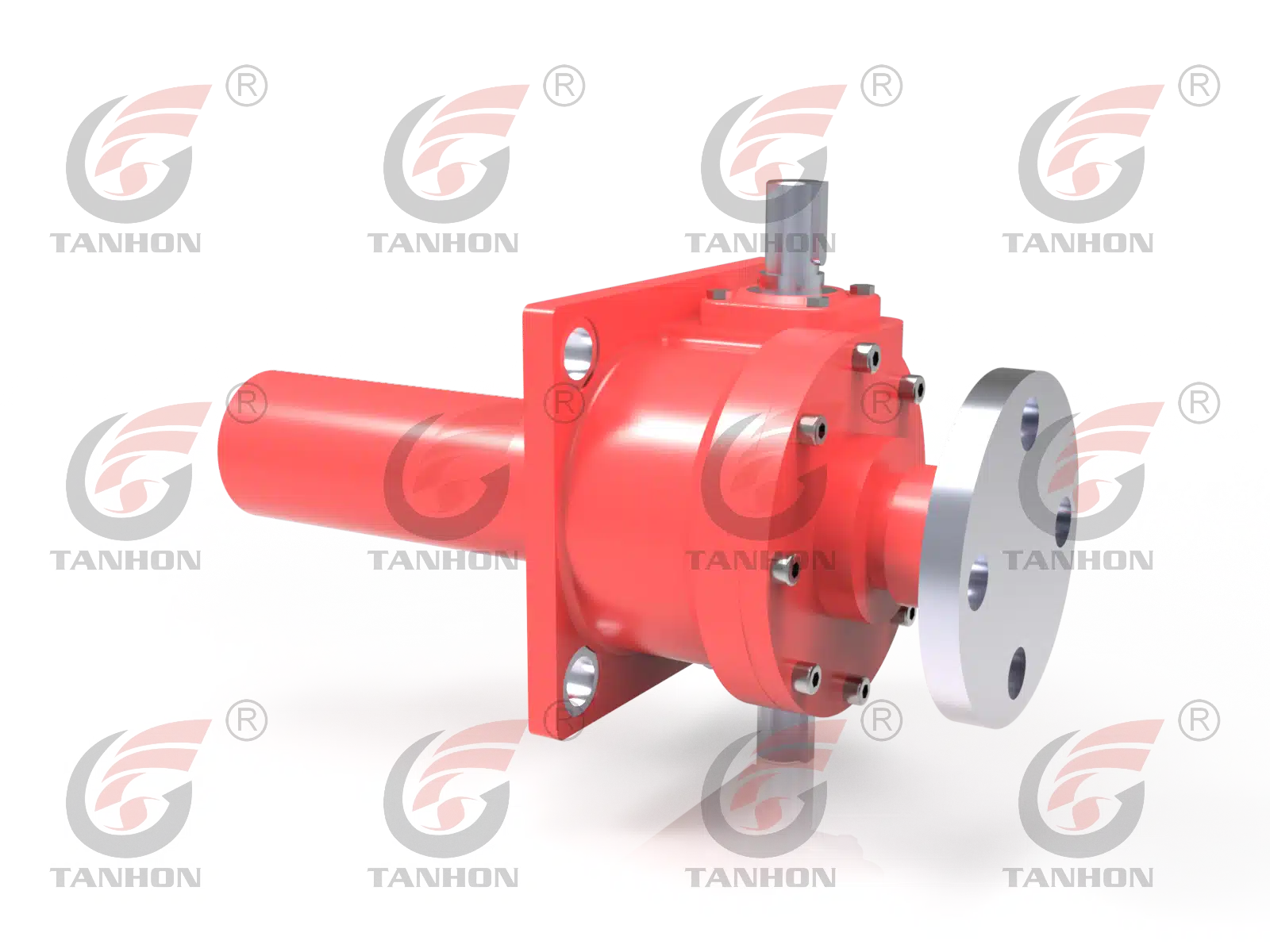

斜齿轮减速机的工作原理

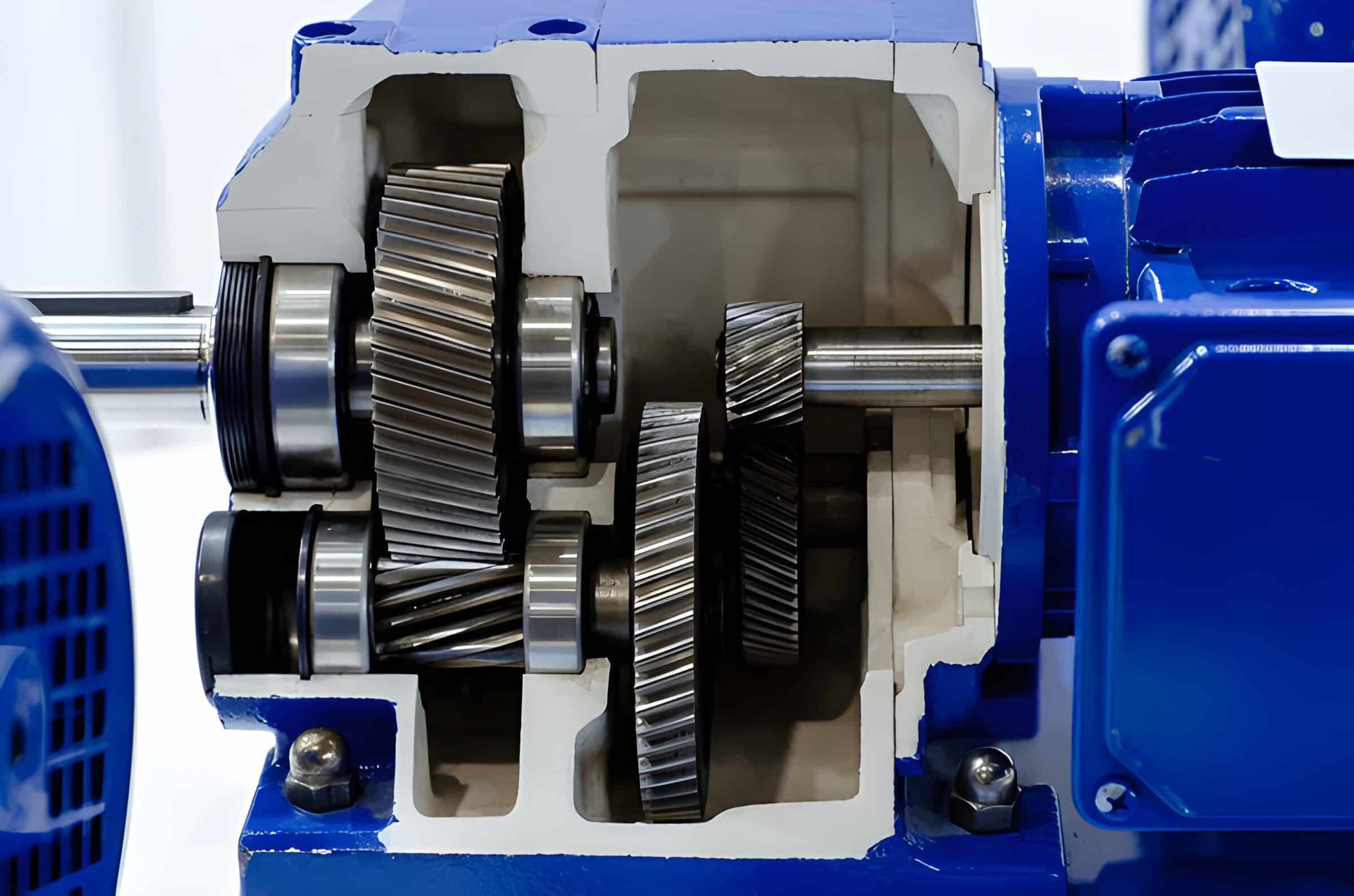

当两个斜齿轮啮合时,齿形之间的接触从齿的一端开始,随着齿轮的旋转逐渐扩展,直到整个齿面完全啮合。这种渐进式啮合减少了齿形接触时的冲击和噪音。

齿轮的螺旋角决定了齿轮可以承受的推力负载大小。推力负载是试图沿轴方向将齿轮分开的力。螺旋角越大,推力负载能力越强,同时也会增加轴和轴承上的轴向力。

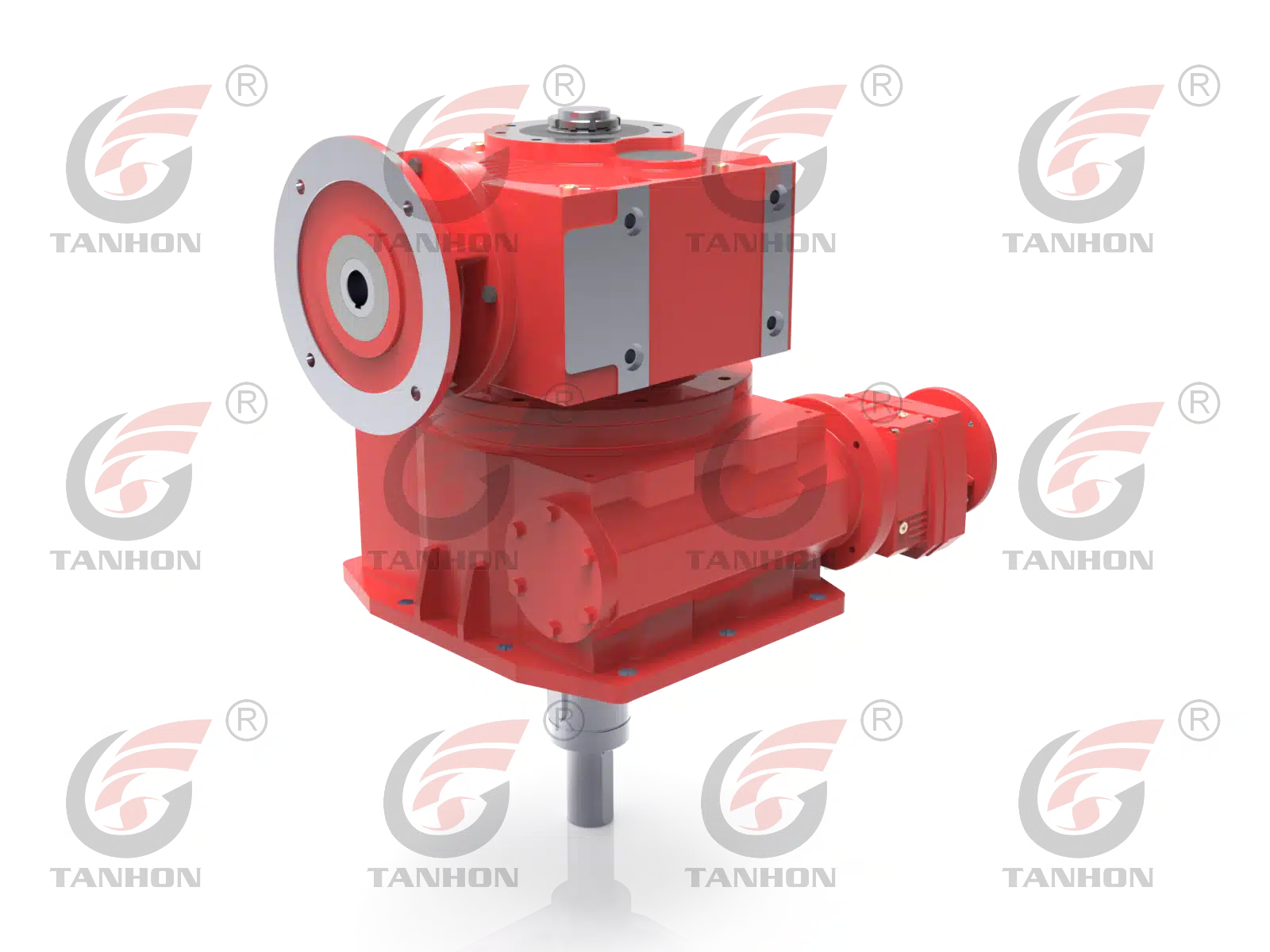

斜齿轮可以用于平行轴配置,即齿轮位于平行轴上,也可以用于交叉轴配置,即轴之间成一定角度(通常为90°)。在交叉轴配置中,两个齿轮的螺旋角必须相反(一个左旋,一个右旋),以确保齿轮正确啮合。

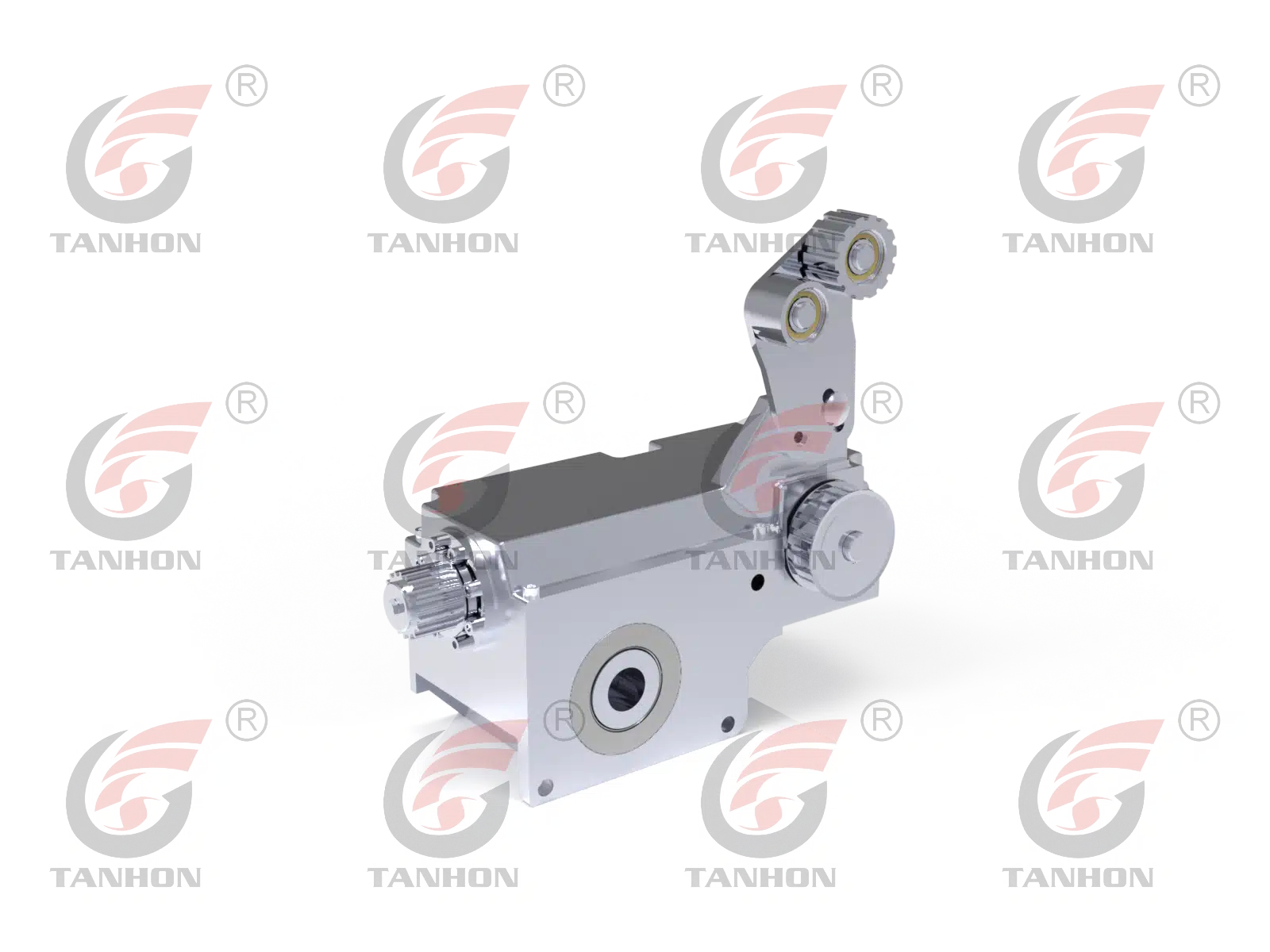

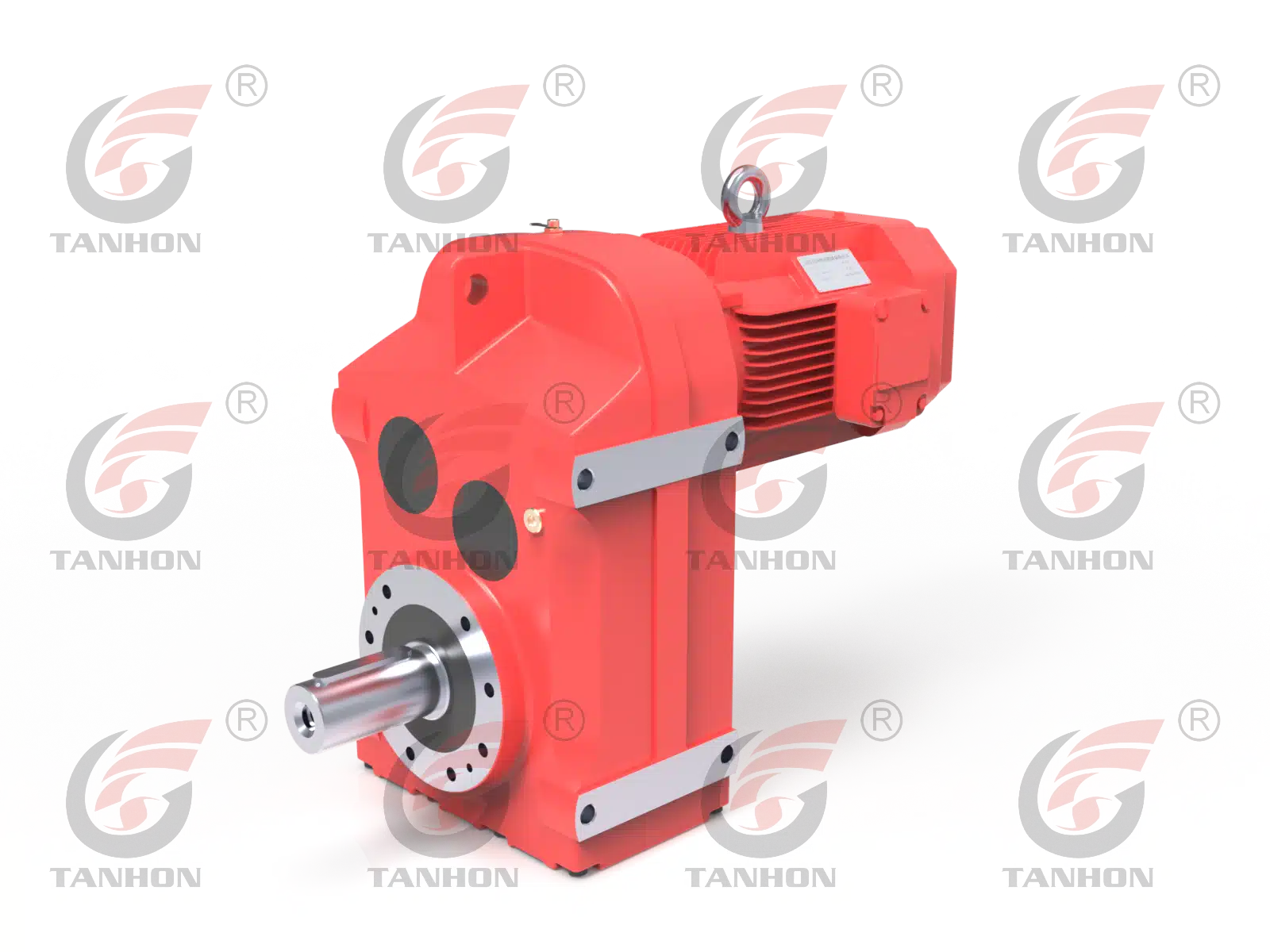

斜齿轮的组成部分

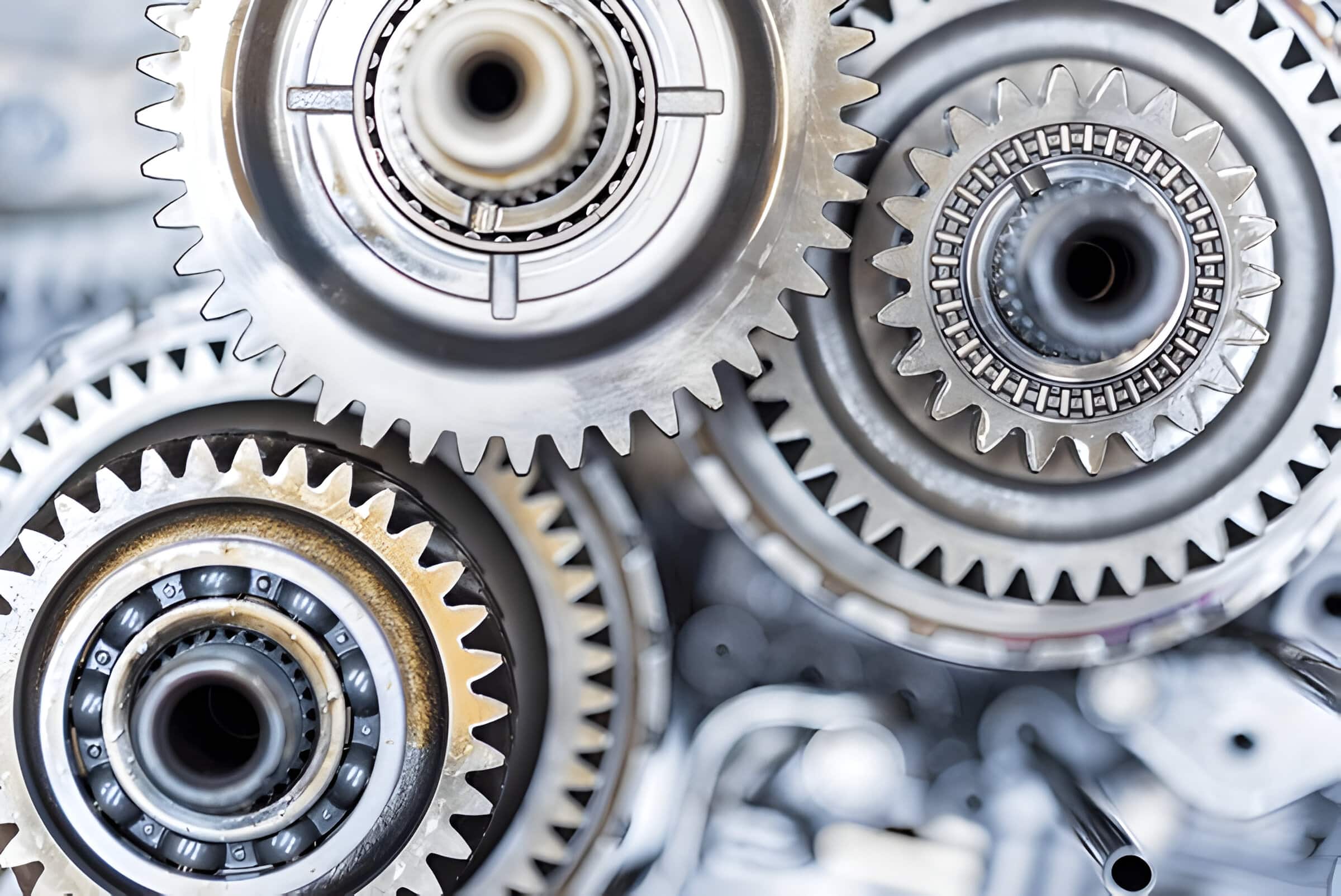

- 齿形:斜齿轮最关键的部分是齿形与齿轮轴线成一定角度,这使得齿形能够与另一个齿轮的齿形持续接触。

- 齿宽:这是指齿形在轴向方向上的长度。更宽的齿宽提供了更大的接触面积,使齿轮能够承受更大的负载,并将应力更均匀地分布在齿轮齿形上。

- 节圆面:节圆面是包含齿形的假想圆柱面,对于定义齿轮传动至关重要。它与其他齿轮的节圆面相互作用,以高效传递运动和力。

- 压力角:这个角度是由作用线(力在齿轮之间的传递方式)与齿轮切线之间的夹角形成的。典型的压力角为20或25度,影响力在齿轮齿形上的分布以及力传递的整体效率。

- 螺旋角:螺旋角是齿轮齿形相对于旋转轴线的倾斜角度。螺旋角根据应用的不同而变化,通常在15到30度之间。较大的螺旋角可以提供更平稳的运行,但可能会引入更多的轴向力。

- 孔径:孔径是齿轮中心的孔,用于安装在轴或轴上。孔径尺寸的精度对于齿轮的对齐和整体性能至关重要。

- 轮毂:一些斜齿轮在孔径周围有一个轮毂,用于提供额外的材料来安装固定元件,如紧定螺钉或键,帮助将齿轮固定在轴上。

- 键槽:键槽是在齿轮轮毂和安装轴上都切割出的槽,用于容纳键,以防止齿轮相对于轴旋转。

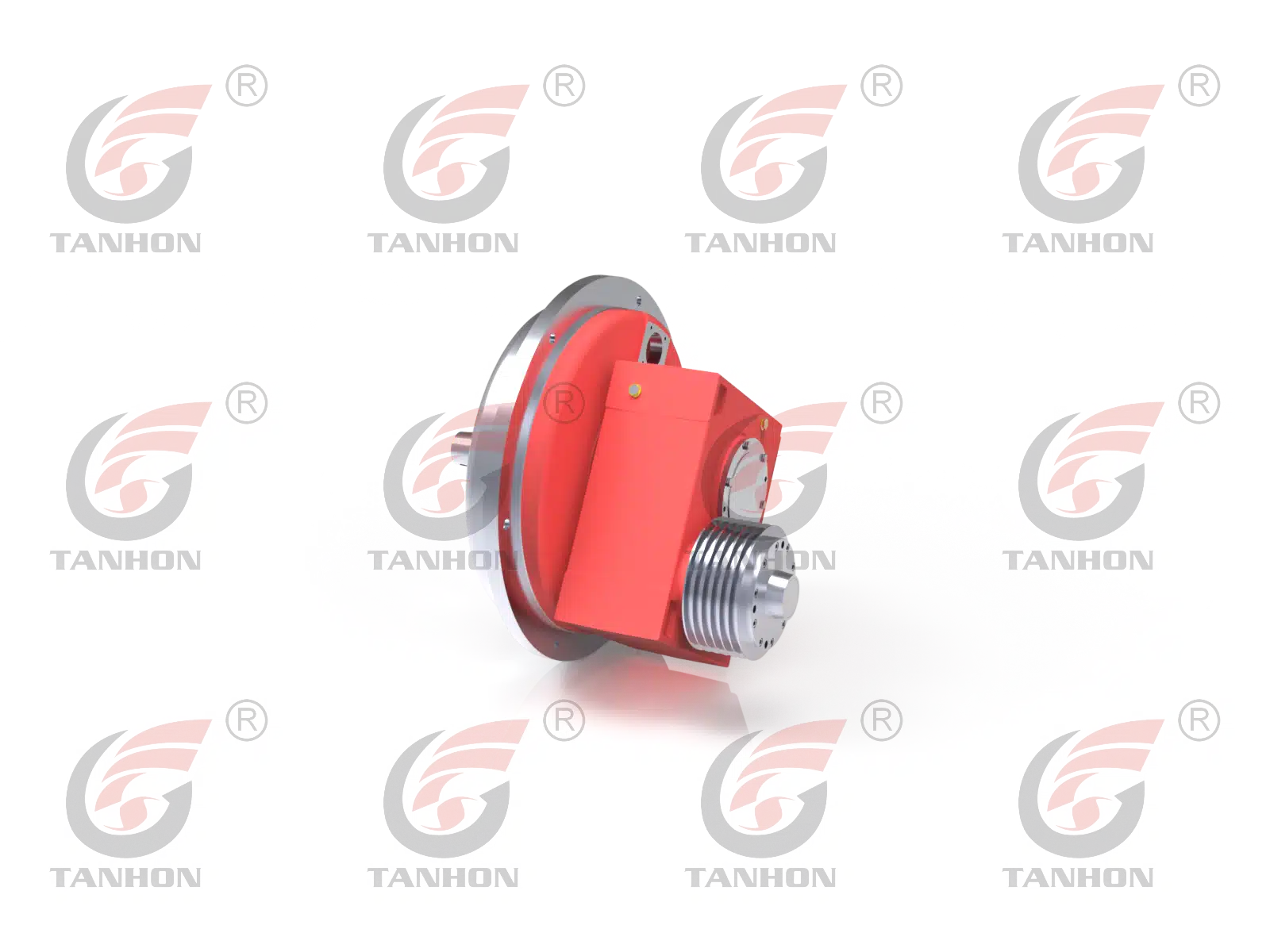

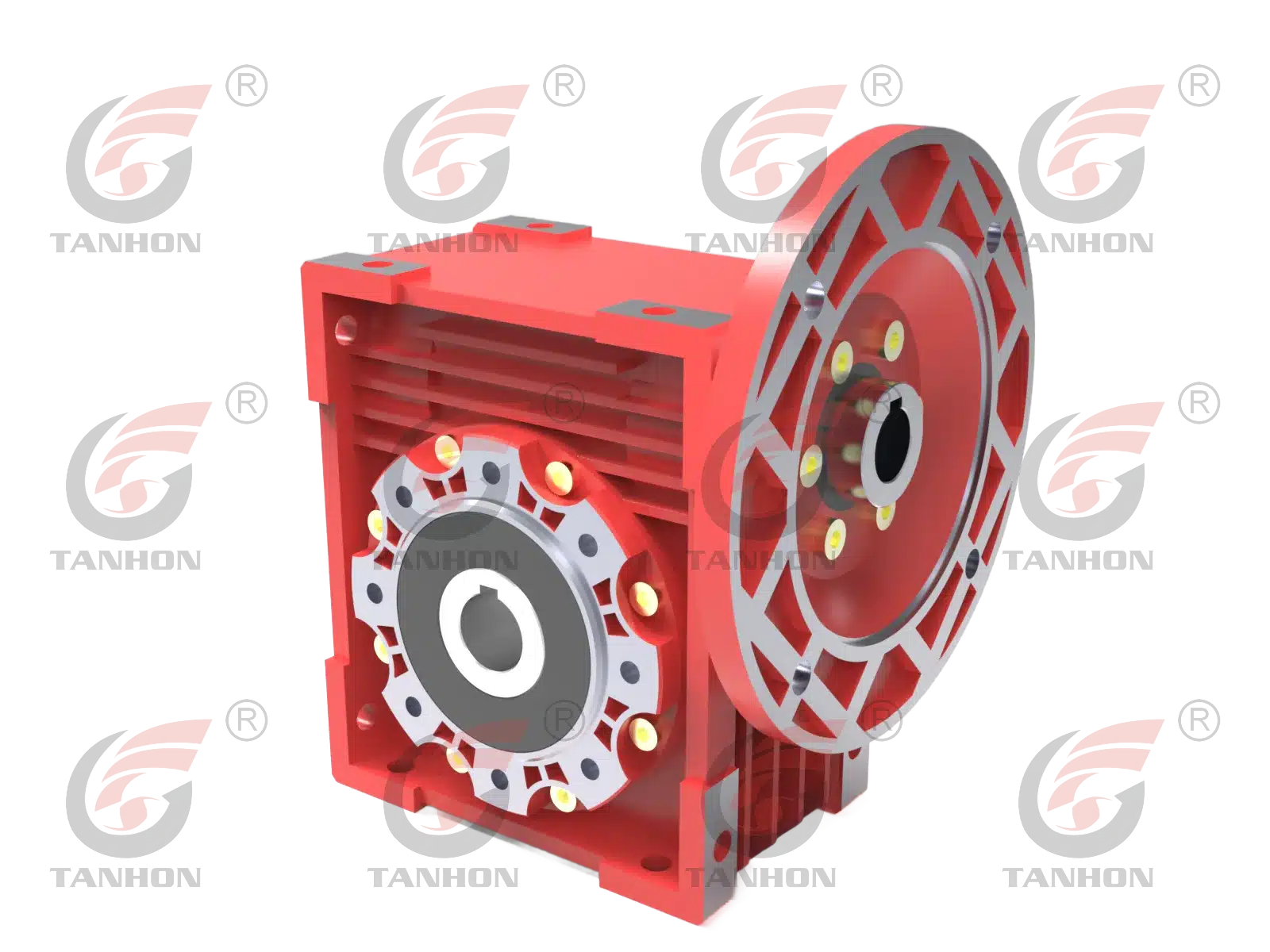

斜齿轮的类型

单斜齿轮

单斜齿轮是最常见的斜齿轮类型。它们的齿形与旋转轴线成一定角度,通常在15到30度之间。这些齿轮广泛应用于汽车变速箱和工业机械中。

双斜齿轮

双斜齿轮,也称为人字齿轮,由两组螺旋方向相反的斜齿组成。这种设计通过抵消沿轴向的推力来消除轴向力。双斜齿轮比单斜齿轮运行更加平稳和安静。

人字齿轮

人字齿轮是一种双斜齿轮,其齿形呈V形,方向相反,并在齿轮面中心交汇。这些齿轮在高功率传输和平稳运行的场合表现出色。

斜齿轮的优点

平稳、安静且高效的动力传输

斜齿轮以其平稳、安静的动力传输能力而闻名。与直齿轮不同,斜齿轮的斜齿设计使得齿形逐渐接触,减少了噪音和振动,使其在需要降噪的场合中表现出色。斜齿轮的动力传输效率更高,因为齿形持续接触,使得运行更加平稳,能量损失更少。

高承载能力和功率密度

斜齿轮的独特设计使得齿形重叠,啮合齿轮之间的接触面积比直齿轮更大。这种增加的接触面积使得负载更均匀地分布在齿形上,使斜齿轮能够承受更高的负载并传输更多的功率,而不会影响齿轮的完整性。这一特性使其在汽车和工业机械等高性能应用中表现出色。

与直齿轮相比,噪音和振动更小

斜齿轮显著减少了噪音和振动。斜齿设计促进了力的逐渐和均匀传递,从而减少了振动。这一特性不仅使运行更加安静,还通过减少磨损延长了齿轮和相关机械的使用寿命。

增加齿形接触面积和负载分担

斜齿轮设计使得在任何时刻都有更多的齿形接触,将负载分布在多个齿形上。这种负载分担减少了个别齿形的应力,从而延长了齿轮的使用寿命。此外,斜齿重叠提供的增加接触面积意味着更高的扭矩容量和更高的耐用性,使其成为重型应用中的首选。

斜齿轮减速机的缺点

增加的轴向负载

斜齿轮的一个主要缺点是会产生轴向负载。与直齿轮不同,斜齿轮的斜齿设计引入了沿齿轮箱轴线的推力。这种轴向力需要额外的轴承来管理负载,可能会增加齿轮箱组件的复杂性和成本。

更高的制造成本

斜齿轮的制造成本通常比直齿轮更高。齿形设计的复杂性需要精密加工,这可能会增加生产时间和成本。生产斜齿轮所需的设备通常更加复杂和昂贵。

高速运行时的效率损失

尽管斜齿轮以其高速运行时的平稳性而闻名,但由于齿形之间的滑动作用,它们可能会经历效率损失。这种摩擦会导致比其他齿轮类型更高的运行温度,因此在高速应用中需要额外的冷却措施。

润滑要求

斜齿轮齿形之间的滑动接触需要更有效的润滑以减少磨损和热量产生。这需要使用高质量的润滑剂并定期进行维护检查,以确保齿轮箱的使用寿命和性能。

如何选择斜齿轮减速机

1. 负载要求

确定应用的扭矩和功率要求。斜齿轮减速机因其能够将负载分布在多个齿形上而成为高负载应用的首选,从而提高了扭矩传输能力和使用寿命。评估齿轮箱需要承受的最大负载,并选择能够提供更高额定值的型号,以避免过载。

2. 齿轮比

斜齿轮减速机的齿轮比是决定其速度和扭矩输出的关键因素。它是从动齿轮的齿数与驱动齿轮的齿数之比。例如,如果驱动齿轮有20个齿,从动齿轮有40个齿,则齿轮比为2:1。这意味着驱动齿轮每旋转一次,从动齿轮将旋转两次。

选择正确的齿轮比取决于电机的输入速度和操作所需的输出速度。较高的齿轮比可以降低速度但增加扭矩,反之亦然。

3. 效率和背隙

考虑齿轮箱的效率,这会影响整体系统性能和能耗。斜齿轮以其高效率而闻名,尤其是在需要降噪和平稳运行的场合。此外,检查背隙(啮合时齿形之间的间隙),这会影响需要高精度的应用中的精度和稳定性。

4. 材料和结构

齿轮箱的耐用性在很大程度上取决于齿轮和外壳所使用的材料。常见的材料包括钢、黄铜、青铜和塑料,每种材料在强度、耐磨性和成本方面都有不同的优势。对于重型应用,硬化钢齿轮因其卓越的耐用性和耐磨性而成为首选。

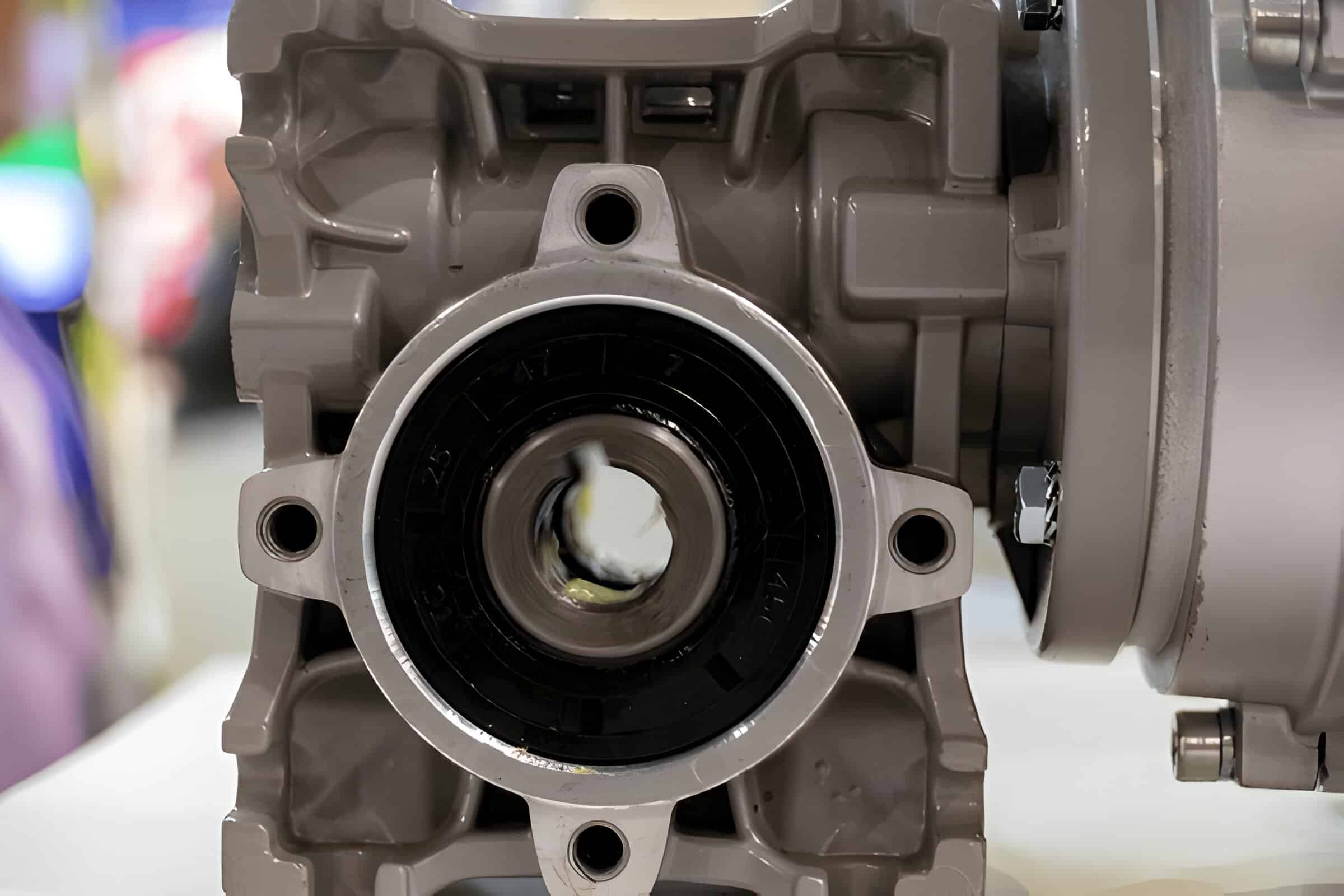

5. 环境条件

评估操作环境。温度、湿度和暴露于腐蚀性元素等因素会显著影响齿轮箱的使用寿命和性能。对于恶劣环境,考虑具有额外密封和保护涂层的齿轮箱,以防止腐蚀和损坏。

6. 维护和支持

还应考虑维护的便捷性。选择设计为易于访问关键部件以进行定期维护的齿轮箱。此外,确保备件易于获得,并且制造商提供足够的技术支持。

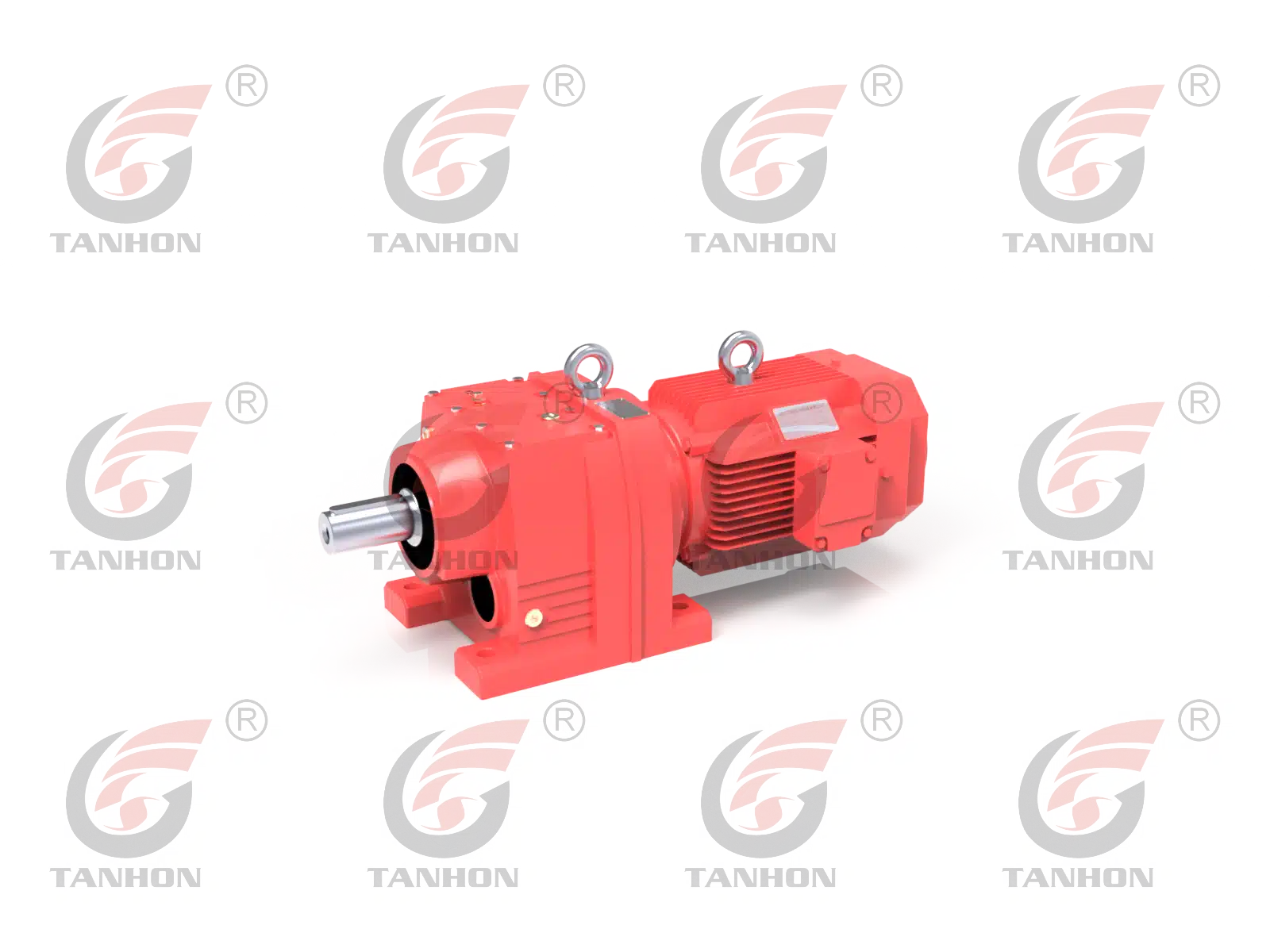

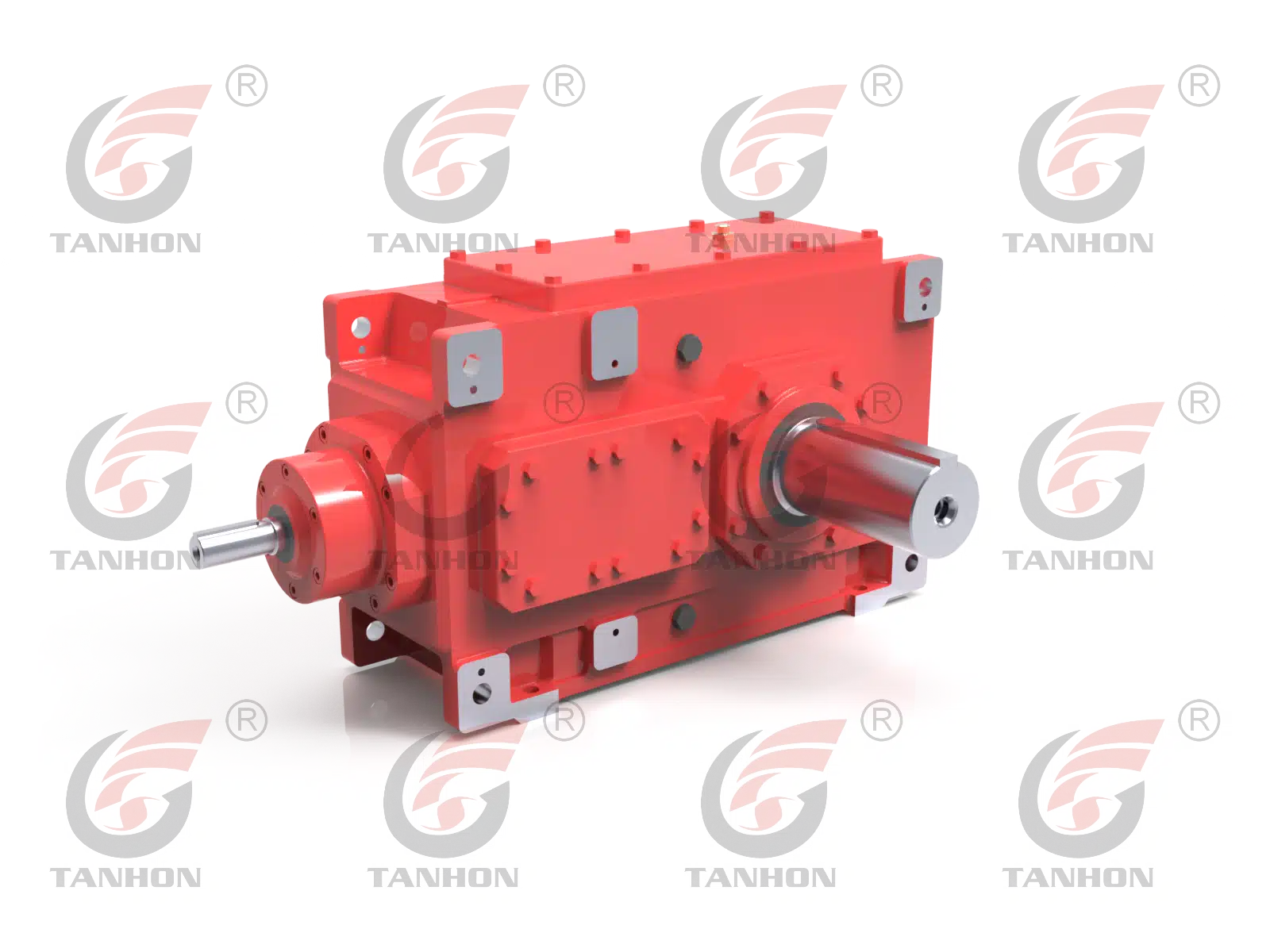

制造和设计考虑

齿轮滚削和成形工艺

齿轮滚削和成形工艺是斜齿轮减速机制造的核心。齿轮滚削用于高效生产外齿轮。旋转的滚刀将齿形切割到圆柱形毛坯上,与齿轮的螺旋角匹配,以确保齿形轮廓的准确性。

齿轮成形用于制造内齿轮。一个齿轮形状的刀具在工件旋转的同时进行往复运动,形成工件中的齿形。这种方法适用于滚削不切实际的狭小空间。

使用的材料

钢是斜齿轮减速机材料选择的主导,因其强度、耐用性和成本效益。碳钢和合金钢变体适用于特定的应用和负载能力。

黄铜和青铜齿轮在耐腐蚀环境中表现出色。这些材料在最小润滑条件下提供平稳运行。青铜齿轮耐盐水腐蚀,非常适合海洋应用。

塑料齿轮由尼龙或乙缩醛制成,适用于轻量、自润滑和安静的应用。它们在低负载场景中表现良好,尤其是在需要减轻重量的场合。

硬化和表面处理以提高强度和耐用性

表面硬化通过加热齿轮表面并引入碳或氮,形成坚硬的外层和较软的核心。渗碳和氮化是常见的表面硬化方法。

喷丸处理在齿轮表面引入压应力,提高疲劳强度。涂层如氮化钛(TiN)或类金刚石碳(DLC)可以减少摩擦并增加耐磨性。

热处理如感应或火焰硬化选择性地硬化齿轮的特定区域,如齿面。这些工艺在不影响核心性能的情况下实现所需的硬度。

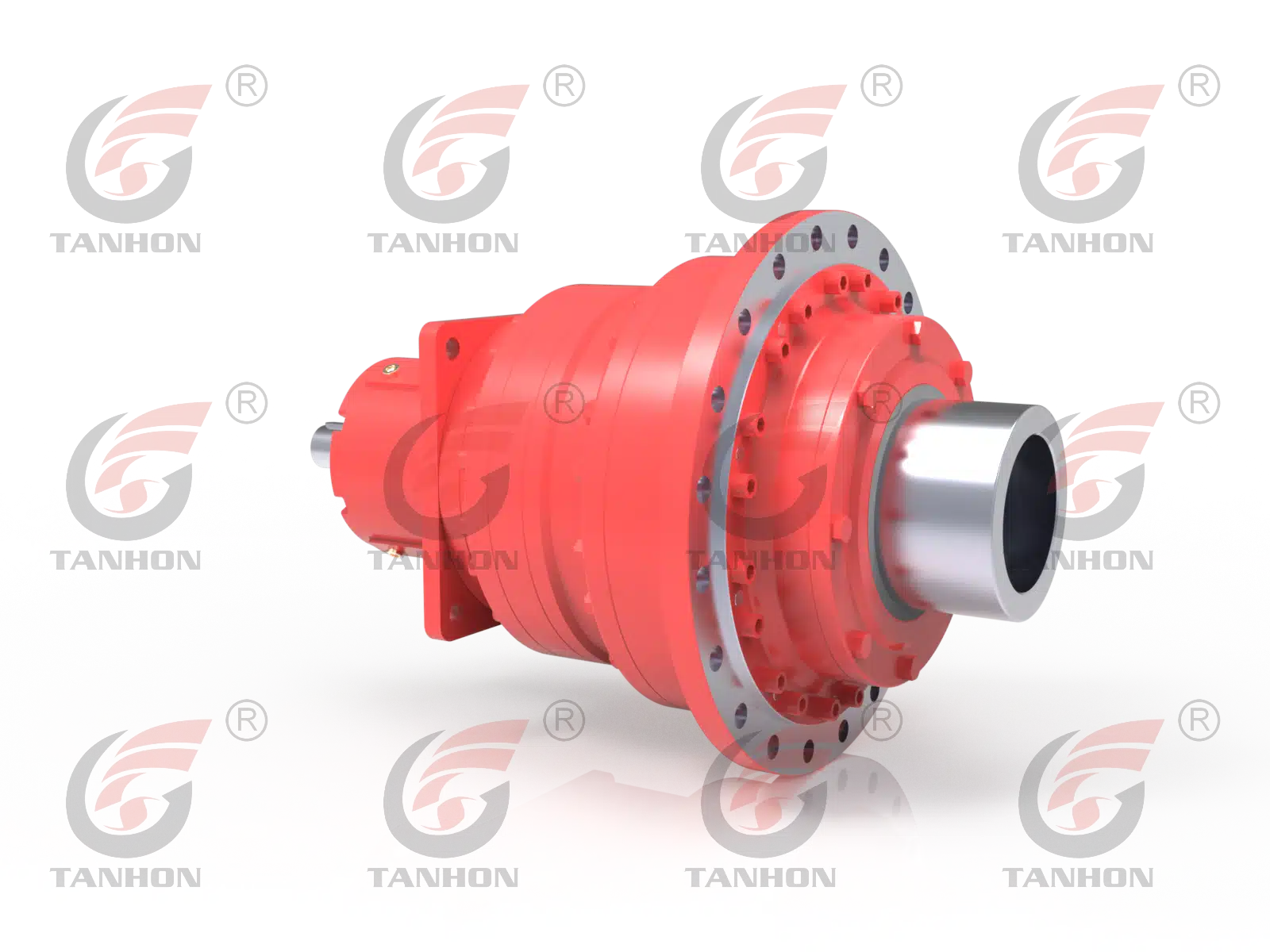

模块化设计

模块化设计原则提高了斜齿轮减速机的制造效率和成本效益。可互换的组件降低了生产成本并简化了维护。

齿轮比、输入和输出轴以及外壳组件可以混合搭配。这种灵活性允许定制而无需新设计。磨损或损坏的部件易于更换,最大限度地减少停机时间和维修成本。

标准化接口确保模块化斜齿轮减速机组件之间的兼容性。这种方法便于组装和拆卸。