斜齿轮减速机和蜗轮减速机在效率、负载能力和噪音方面存在显著差异。斜齿轮减速机具有更高的效率和负载能力;而蜗轮减速机则更为安静。

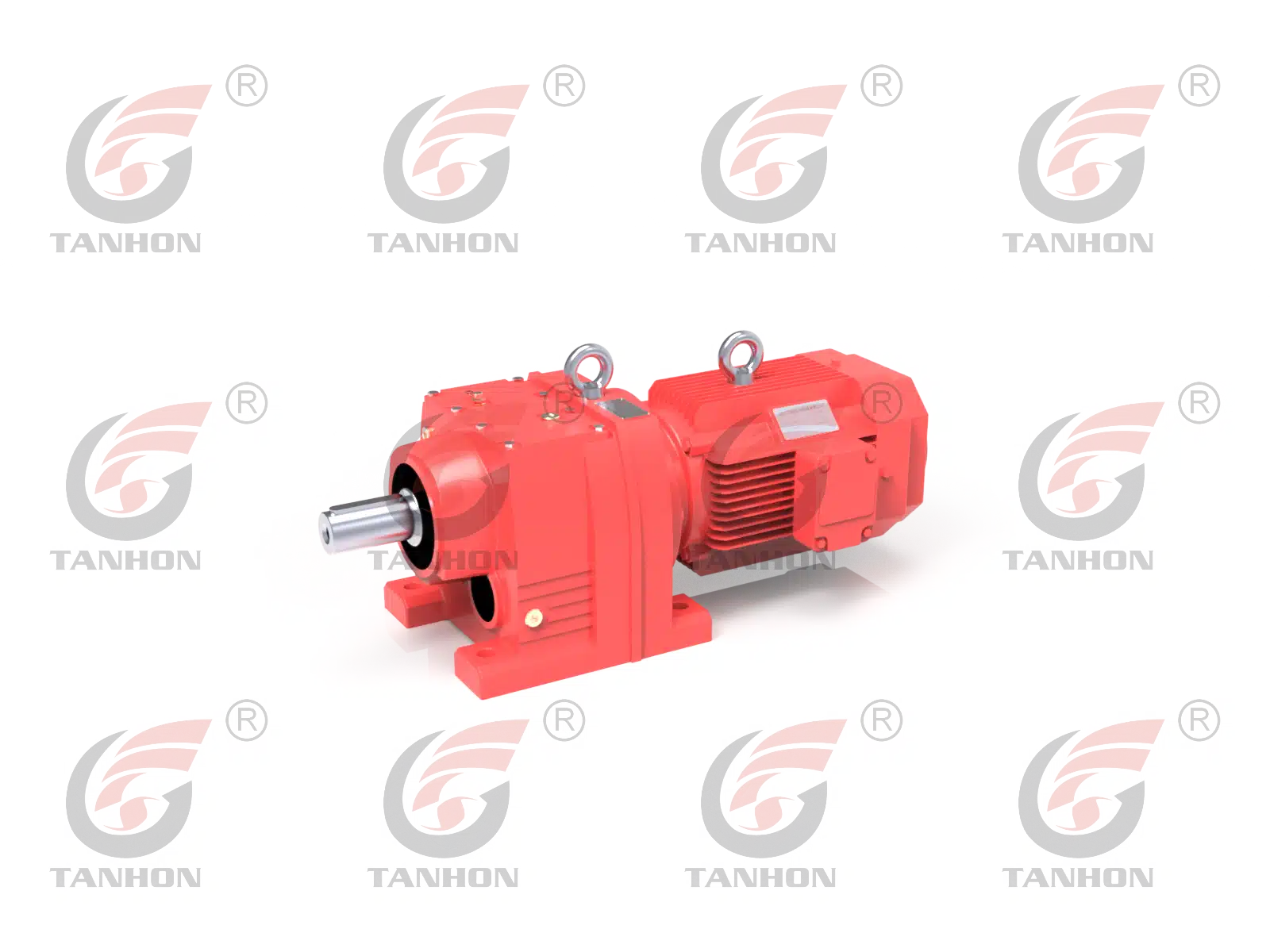

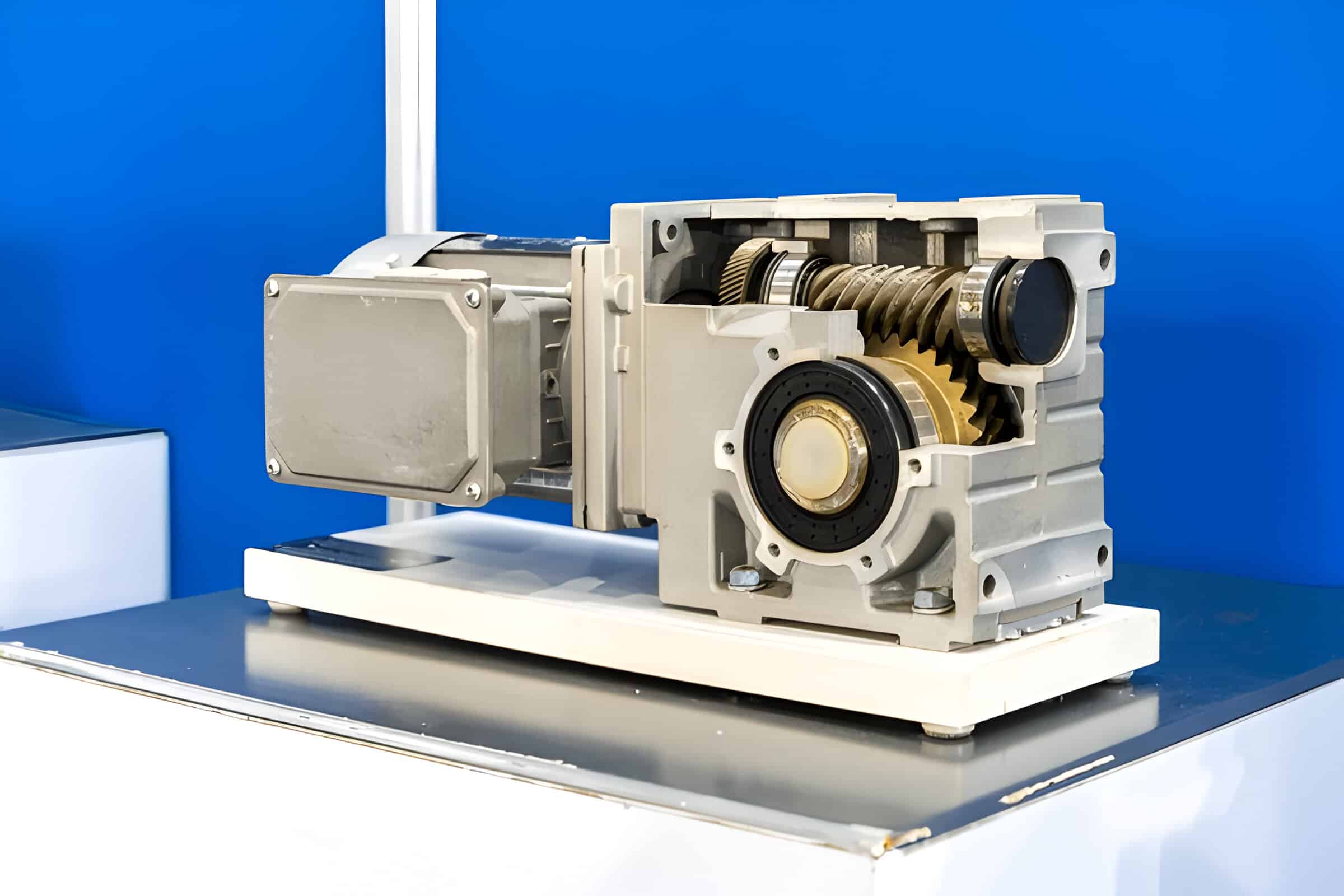

斜齿轮减速机和蜗轮减速机主要在设计、效率和应用方面有所不同。斜齿轮减速机采用斜齿设计,提供高效率(90-98%)和平稳运行,适用于高速应用。蜗轮减速机由蜗杆和蜗轮组成,提供高减速比和自锁功能,适用于低速重载应用,但效率较低(70-90%)。

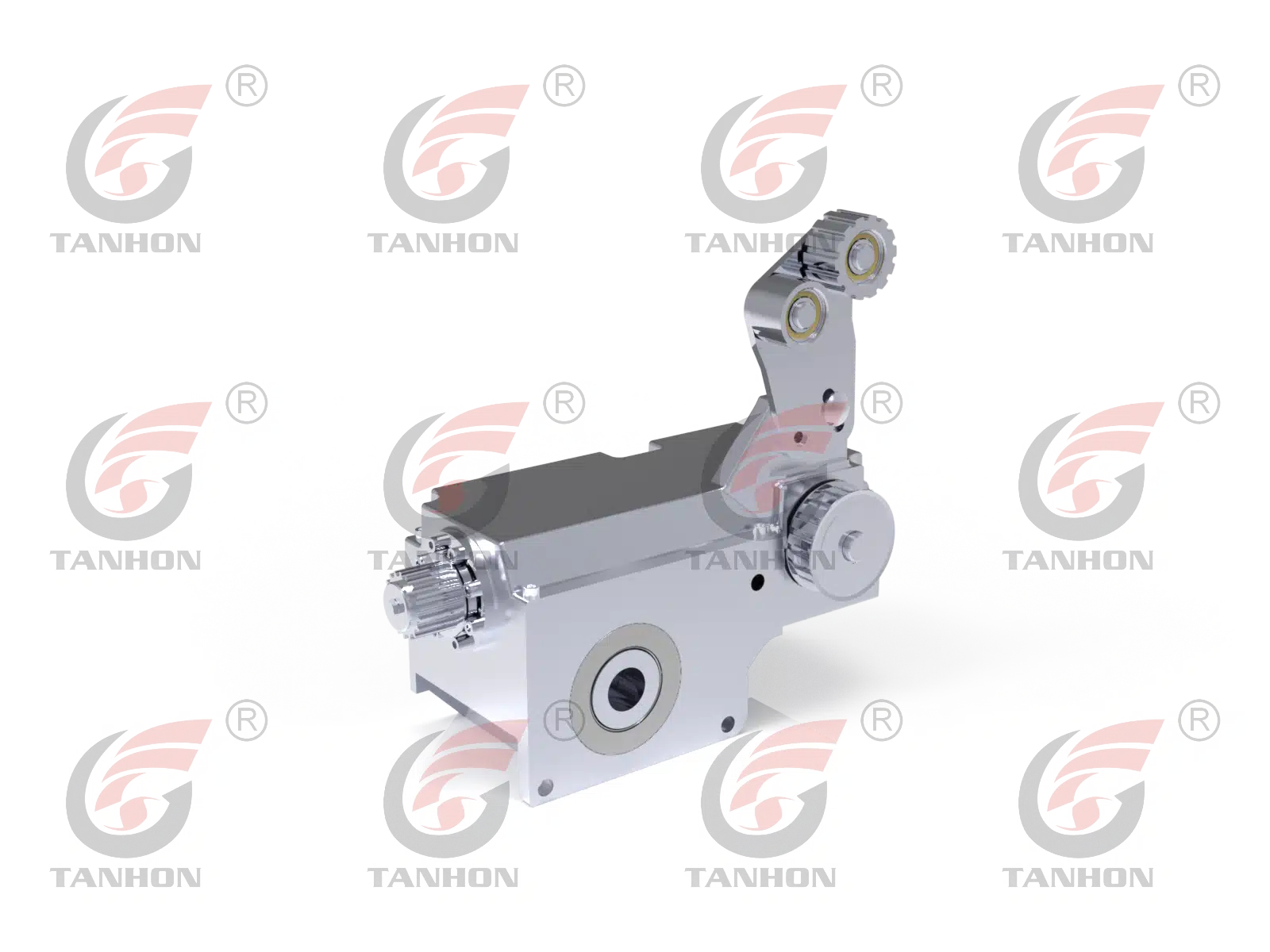

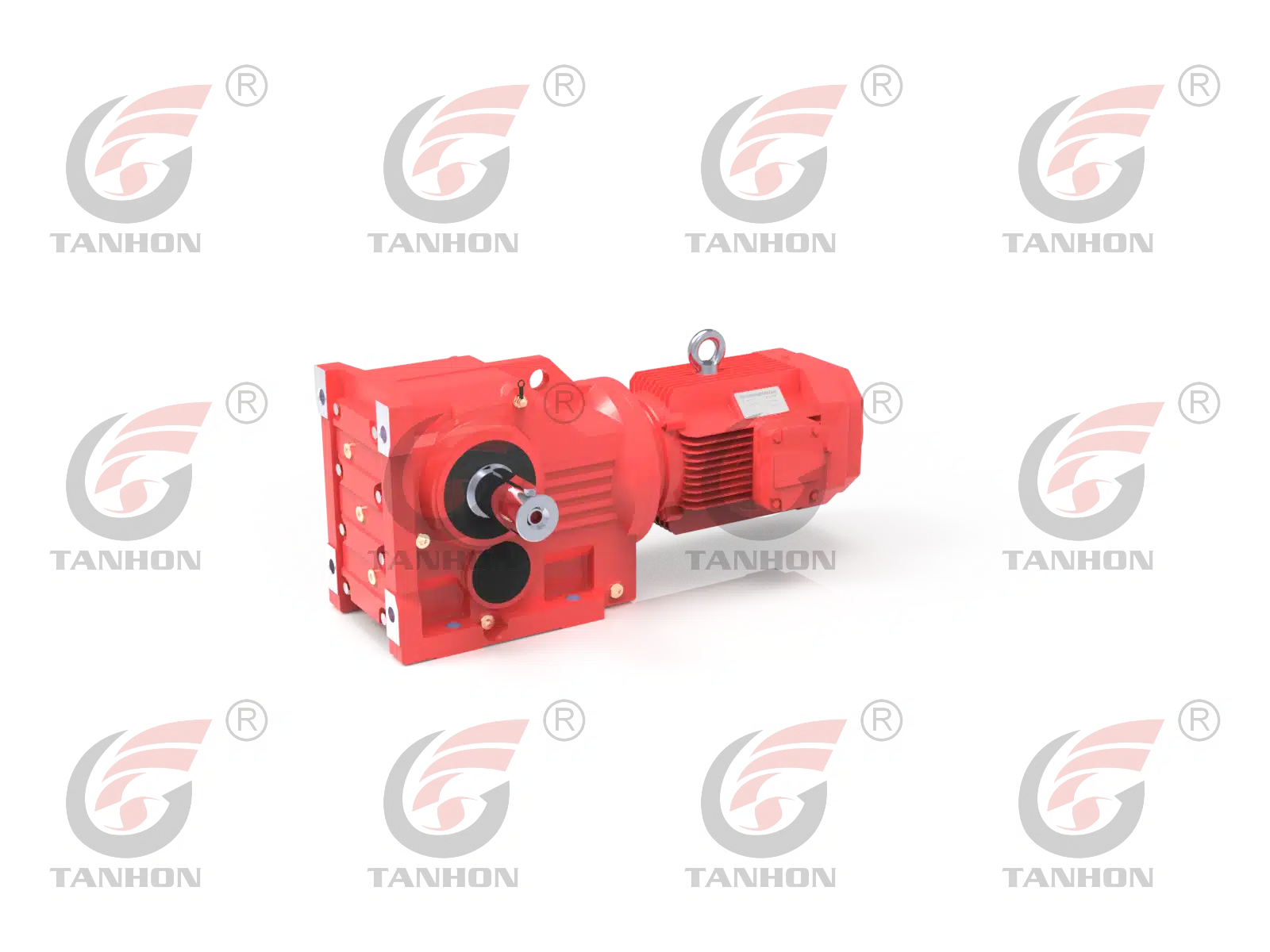

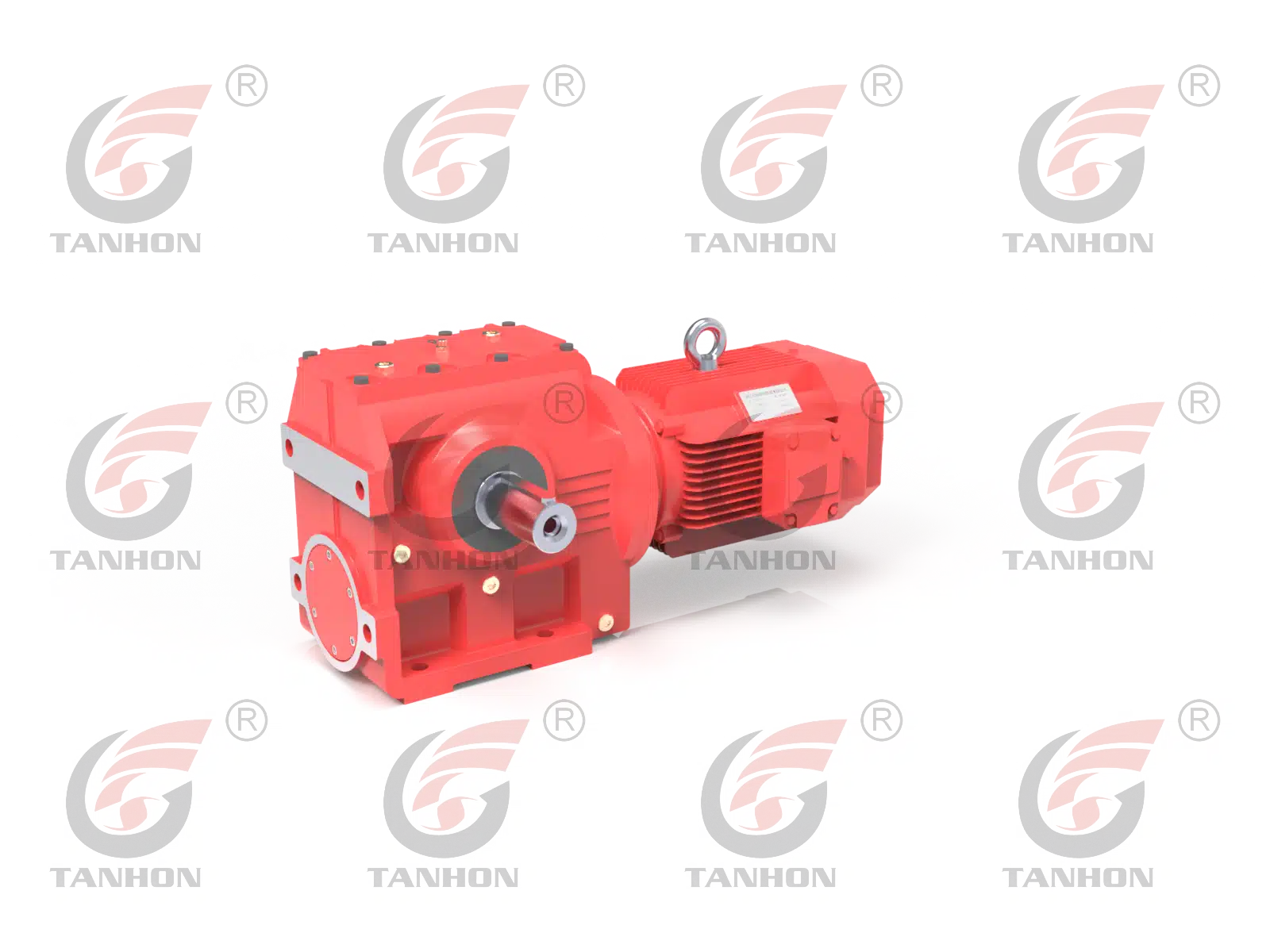

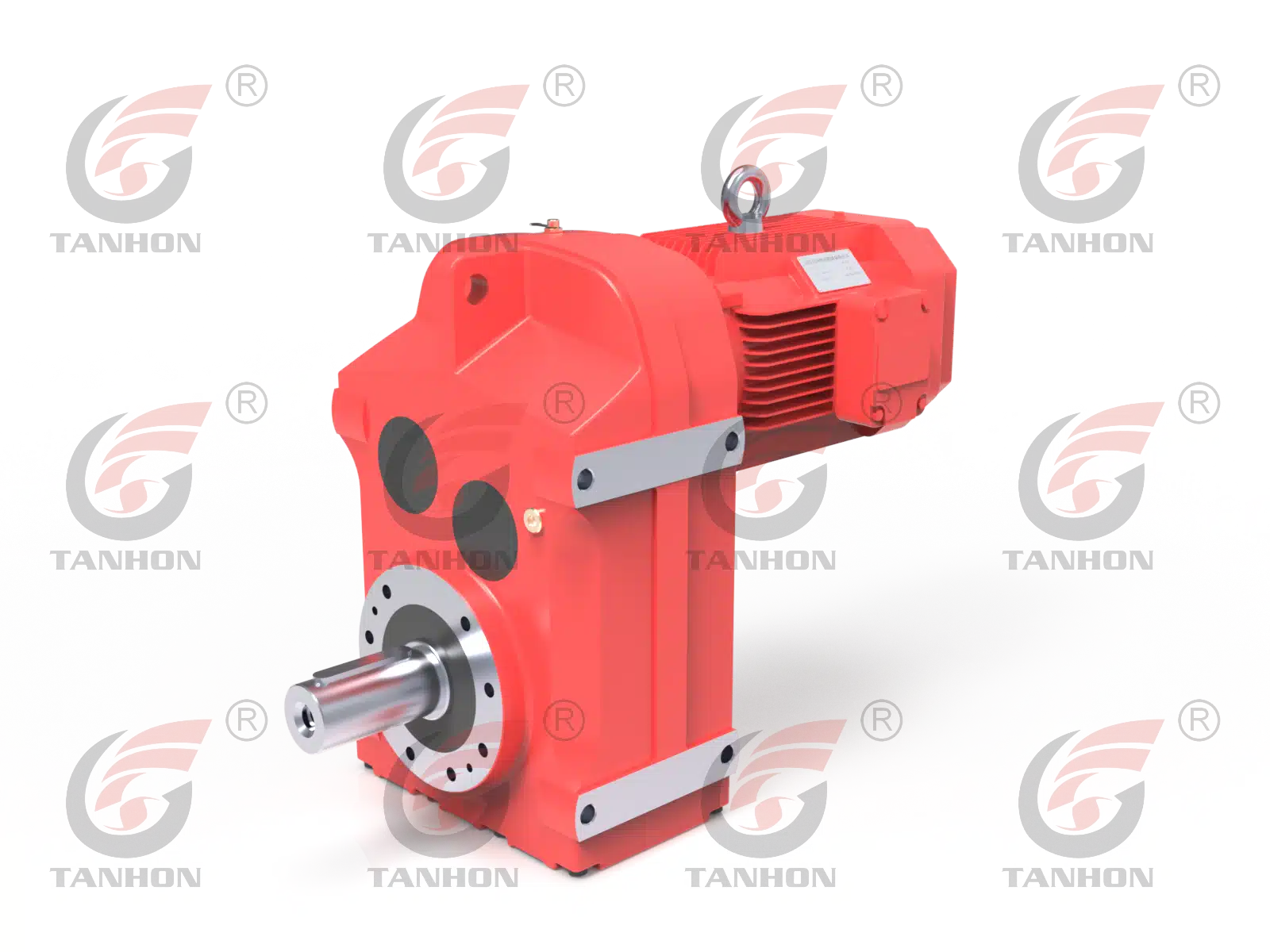

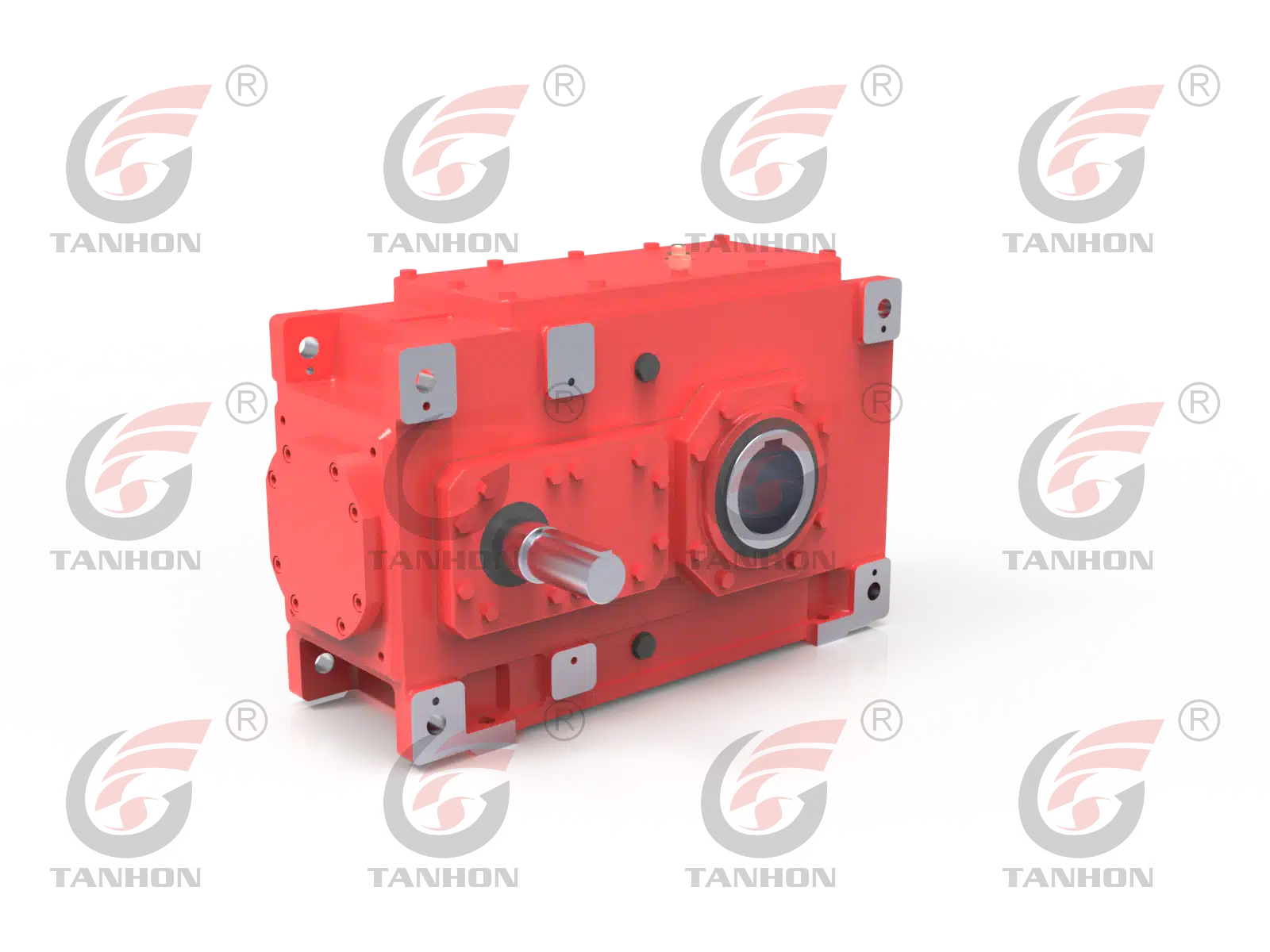

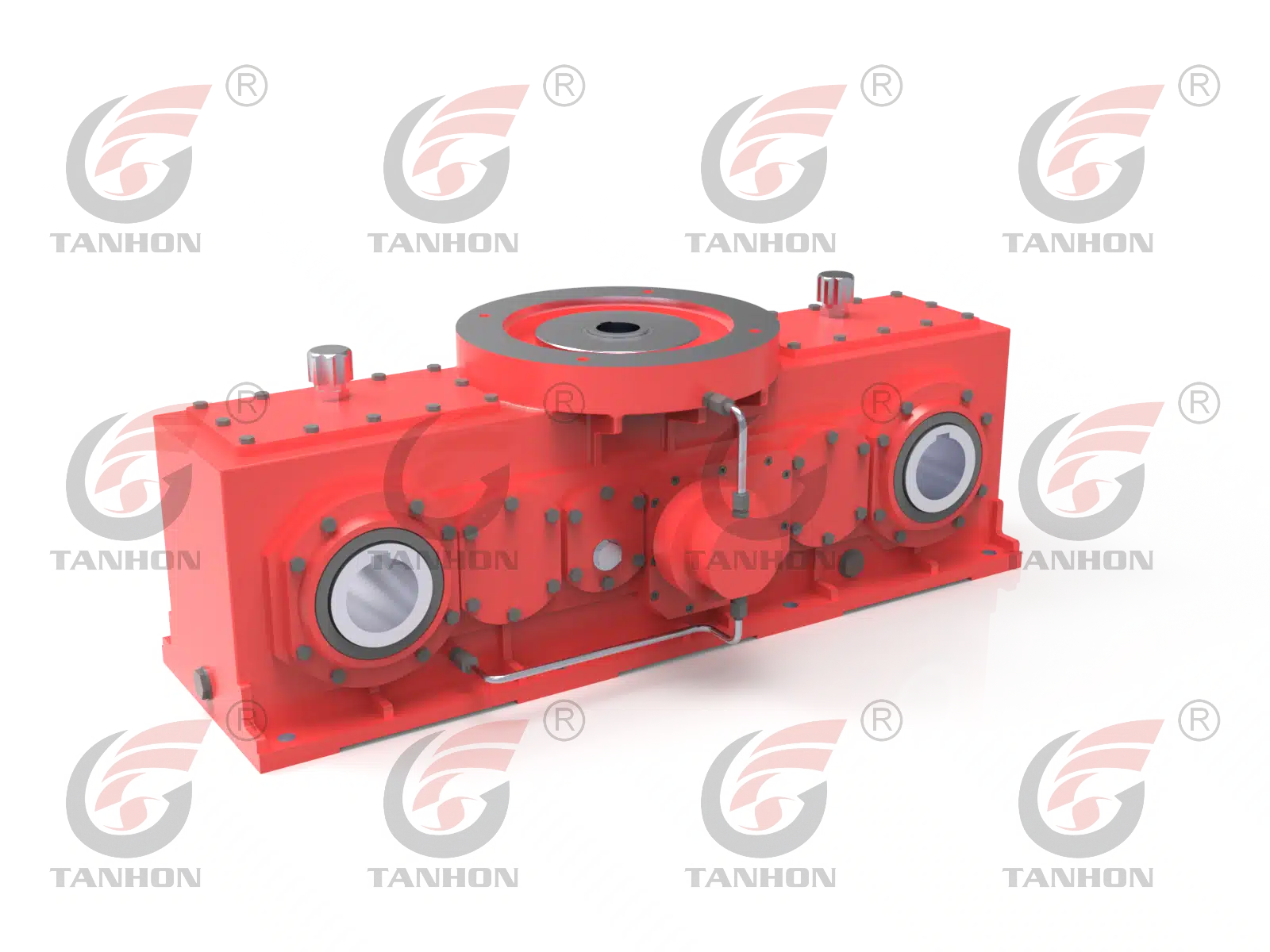

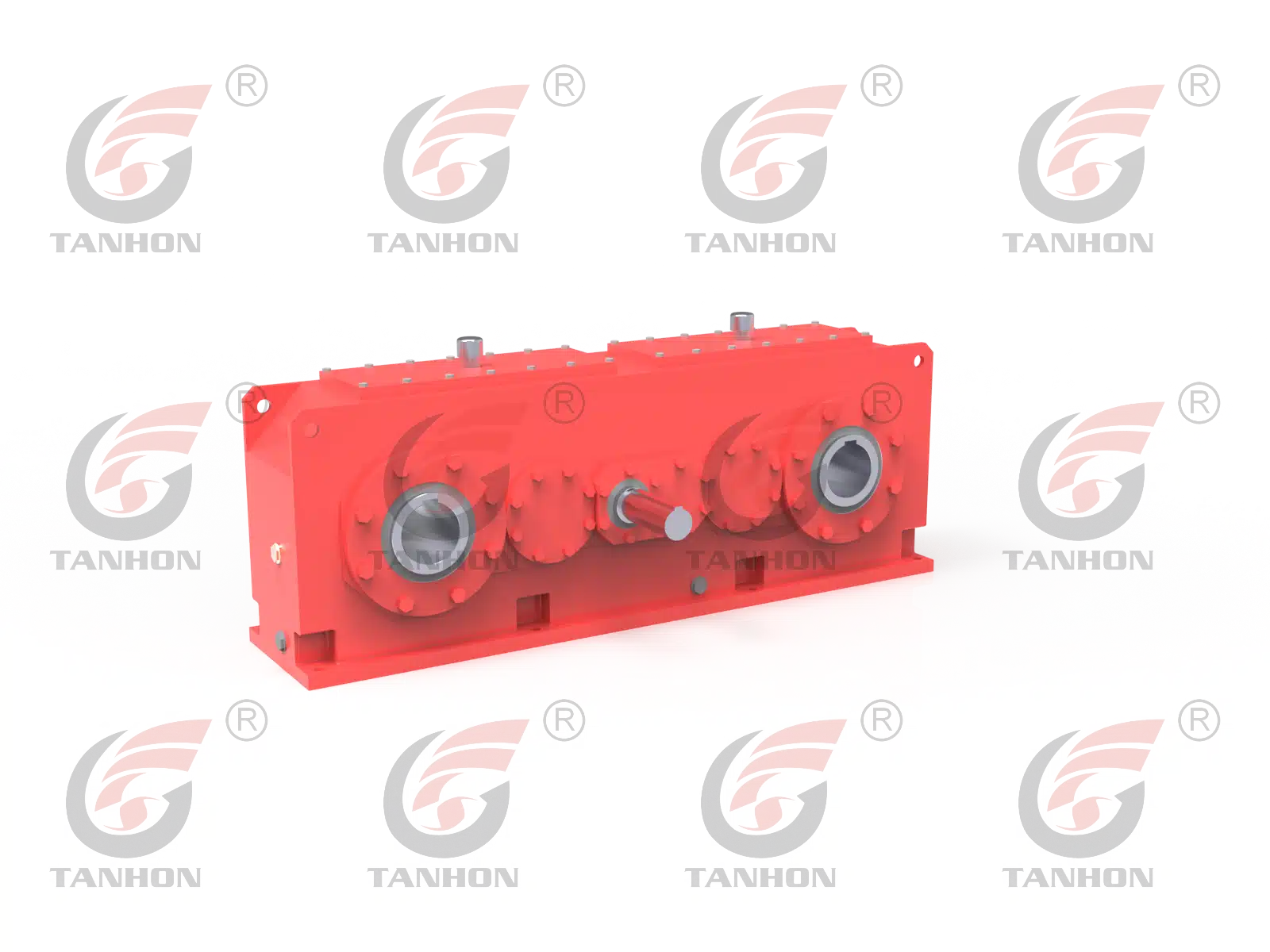

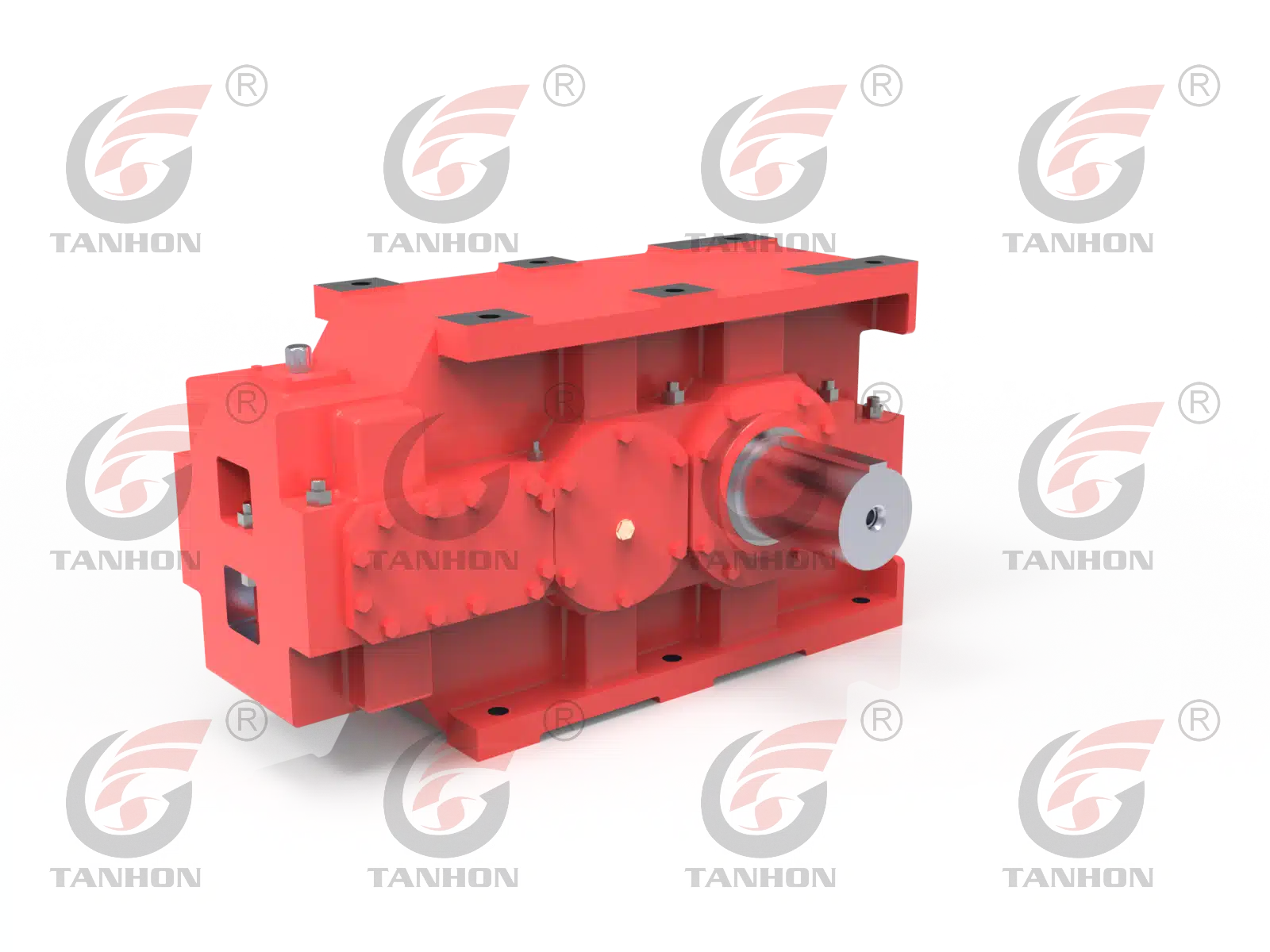

什么是斜齿轮减速机

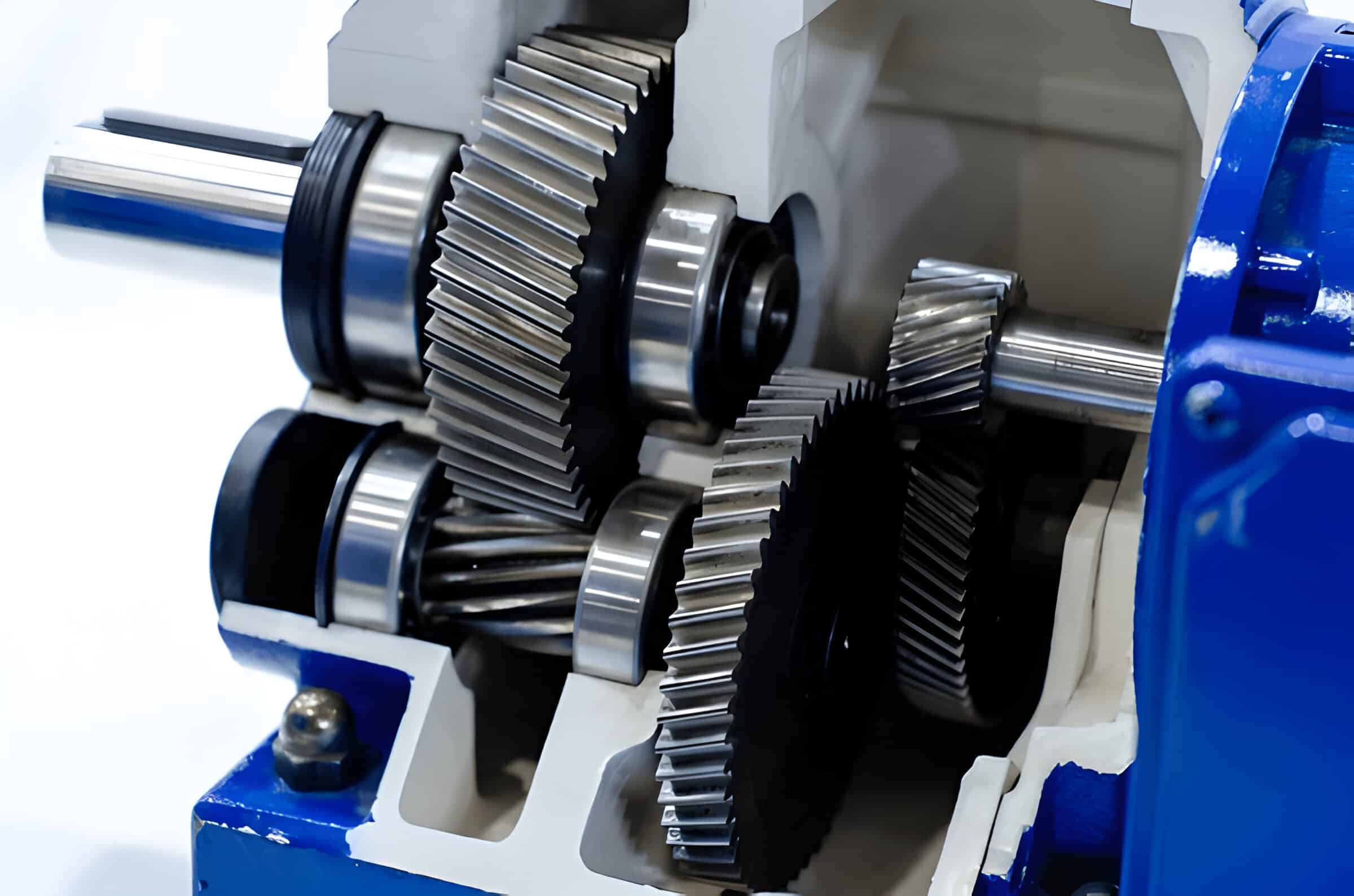

斜齿轮减速机通过斜齿在轴之间传递动力和运动。与直齿齿轮相比,斜齿的螺旋模式使得运行更加平稳、安静。

紧凑外壳内的多个斜齿轮啮合,将旋转运动和扭矩从输入轴传递到输出轴。斜齿设计增加了接触面积,从而提高了负载能力和效率。

斜齿轮减速机的工作原理

斜齿轮减速机通过斜齿逐渐啮合来运行。这种设计在旋转过程中创造了平稳、连续的啮合。输入轴的运动使斜齿相互滑动,将动力传递到输出轴。

与直齿齿轮的同时啮合不同,斜齿轮将负载分布在多个齿上。这减少了噪音和振动,使得斜齿轮减速机适用于安静的操作环境。斜齿设计还使得更高的扭矩传递和负载能力成为可能。

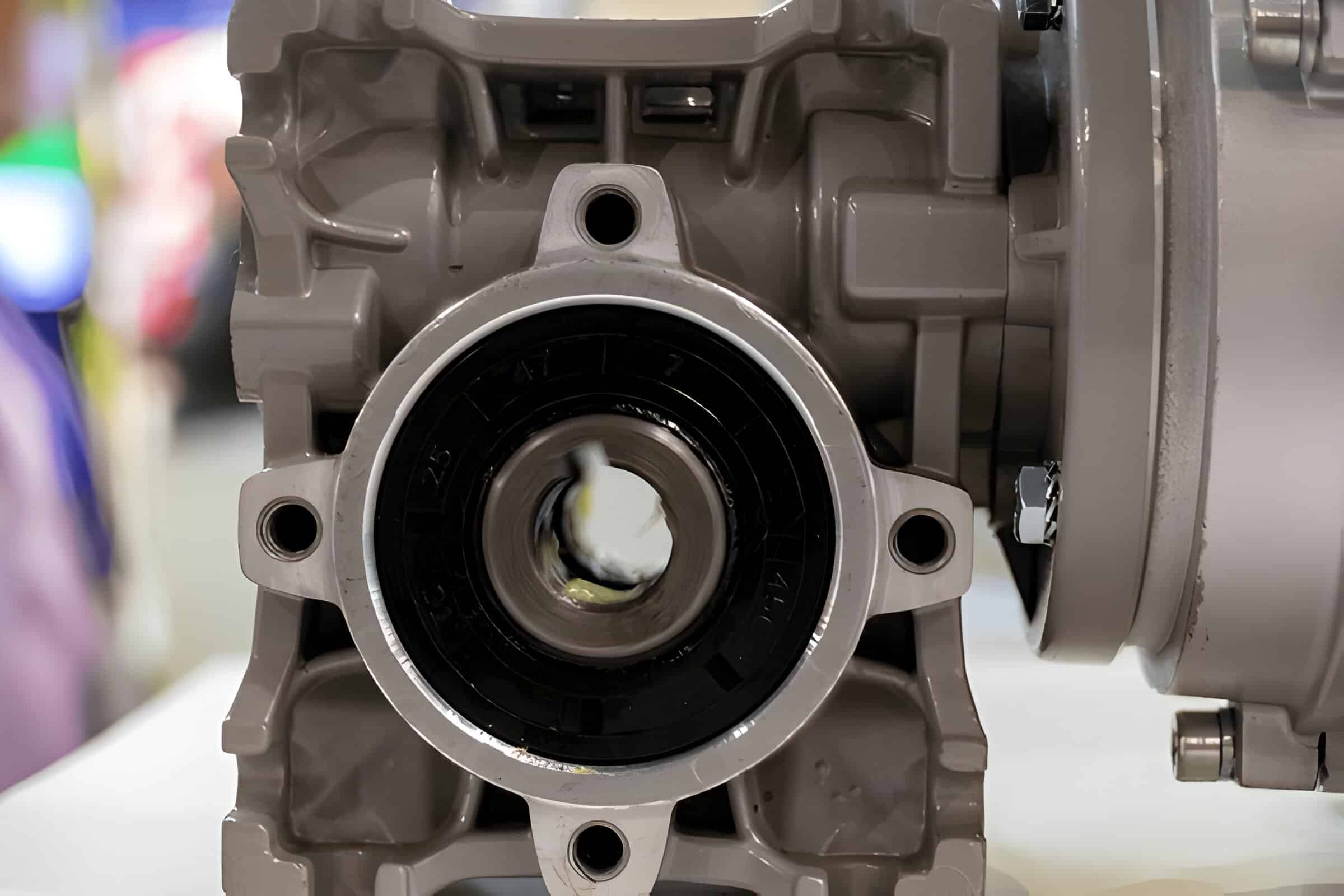

齿轮旋转会产生径向力和轴向力。径向力将齿轮推开,而轴向力则沿轴轴线产生推力。斜齿轮减速机通常配备推力轴承和更强的轴支撑,以抵消这些力。

斜齿轮减速机的应用

在汽车和工业机械中的应用

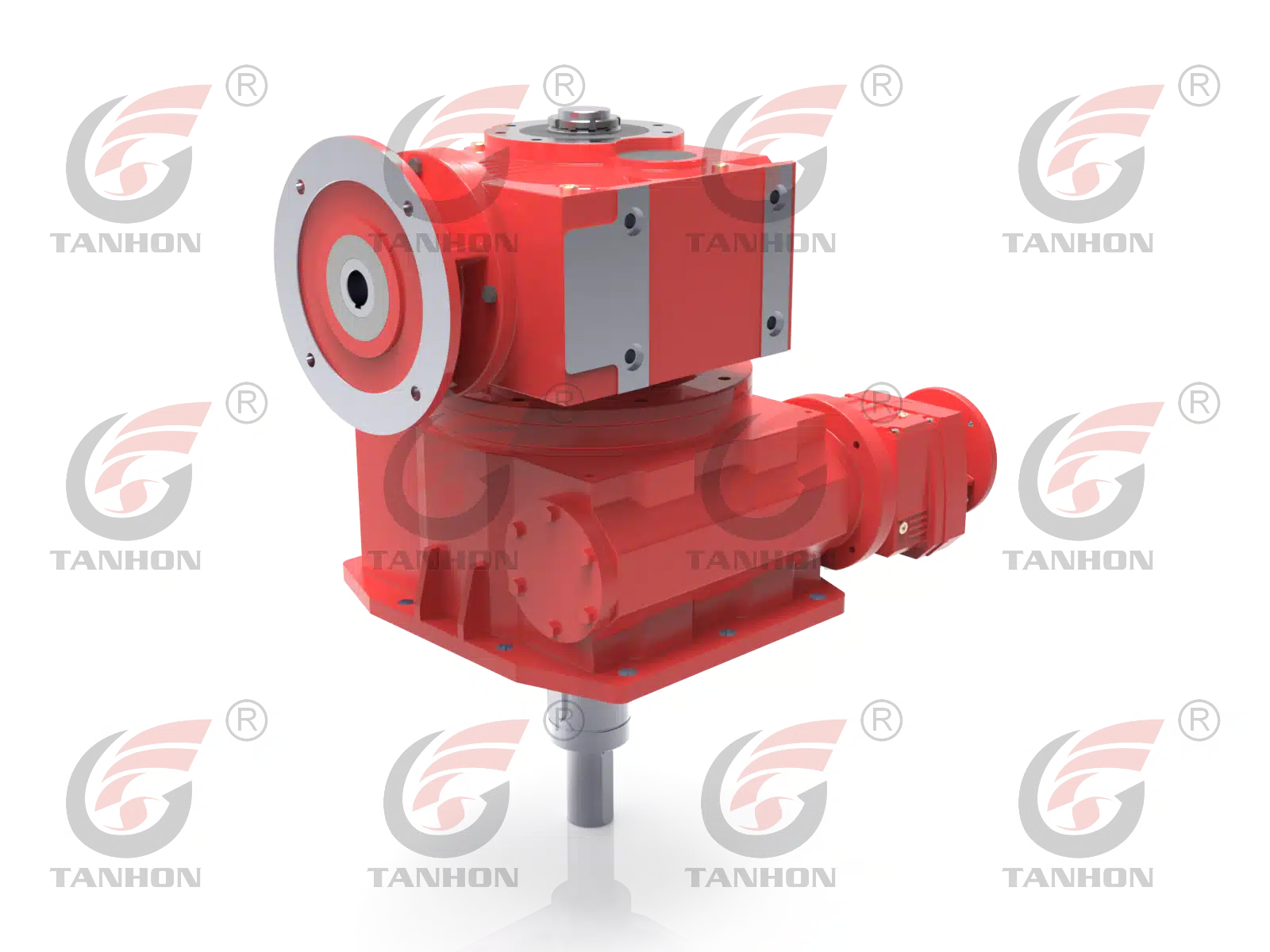

斜齿轮减速机因其多功能性而广泛应用于各个行业。汽车变速箱使用这些减速机来实现平稳的动力传递和降噪。工业机械,包括输送系统、搅拌机和挤出机,利用斜齿轮减速机的高扭矩容量和高效运行。

在海洋系统和可再生能源中的应用

海洋推进系统和绞车得益于斜齿轮减速机的紧凑设计和重载处理能力。可再生能源领域的风力涡轮机使用这些减速机将缓慢的叶片旋转转换为高速发电机输入。电梯、自动扶梯和起重设备依赖斜齿轮减速机的精确性和可靠性。

在食品加工和采矿中的应用

食品加工厂在混合和包装机械中使用斜齿轮减速机,看重其卫生设计和易于维护的特点。采矿作业在破碎机和输送机中使用这些减速机,以应对恶劣环境。纺织机械、印刷机和HVAC系统也使用斜齿轮减速机,以实现平稳运行和延长使用寿命。

斜齿轮减速机的优势

高效率(通常为90-98%)

斜齿轮减速机的效率达到90%至98%。这种高效率在传输过程中最小化了功率损失,降低了能耗。斜齿轮的斜齿设计使得啮合更加平稳,负载分布更均匀。这些特性减少了摩擦和磨损,提高了性能并延长了设备寿命。

平稳且安静的操作

斜齿轮减速机运行时噪音和振动极小。其设计特点是逐渐啮合的齿,减少了动力传递过程中的冲击。这使得运行平稳且噪音低,适用于需要安静环境的场合。

高负载能力和扭矩密度

斜齿轮减速机在高性能应用中表现出色,其负载能力和扭矩密度优于蜗轮减速机。这些齿轮能够处理更重的负载,并在紧凑的空间内传递更多的动力。斜齿轮的斜齿设计将力分布在更大的接触面积上,从而在更小的减速机内实现更高的功率输出。

更好的对中能力

斜齿轮减速机在对中能力方面优于蜗轮减速机。其斜齿设计将力均匀分布在齿轮面上,能够更好地处理轻微的对中误差。

斜齿轮减速机保持较高的接触比,即使在轻微对中误差的情况下也能确保一致的动力传递。斜齿设计允许多个齿同时啮合,分散负载并减少单个齿轮部件的应力。

斜齿轮减速机的缺点

设计更复杂,成本更高

斜齿轮减速机的设计复杂,导致其成本高于蜗轮减速机。制造斜齿轮需要专用机械和熟练工人,增加了生产成本。斜齿设计需要更严格的公差和精确的加工,进一步增加了总体成本。斜齿轮减速机通常需要更强的轴承和外壳来应对轴向负载,进一步提高了价格。

轴承可能承受轴向推力负载

斜齿轮减速机在轴承上产生轴向推力负载,这是与蜗轮减速机相比的一个缺点。这影响了减速机的设计和选择。轴向力会减少轴承寿命并增加磨损,可能导致过早失效。

斜齿轮减速机中的推力负载源于斜齿设计。当齿轮啮合时,它们会产生垂直于轴轴线的力。

如果润滑不当,可能导致齿轮磨损

润滑不足会导致齿轮齿严重磨损,增加噪音,降低效率,并导致过早失效。

需要精确对中

在安装和维护过程中,精确的轴对中确保正常运行。对中不良会导致磨损增加、噪音和振动,降低效率和寿命。

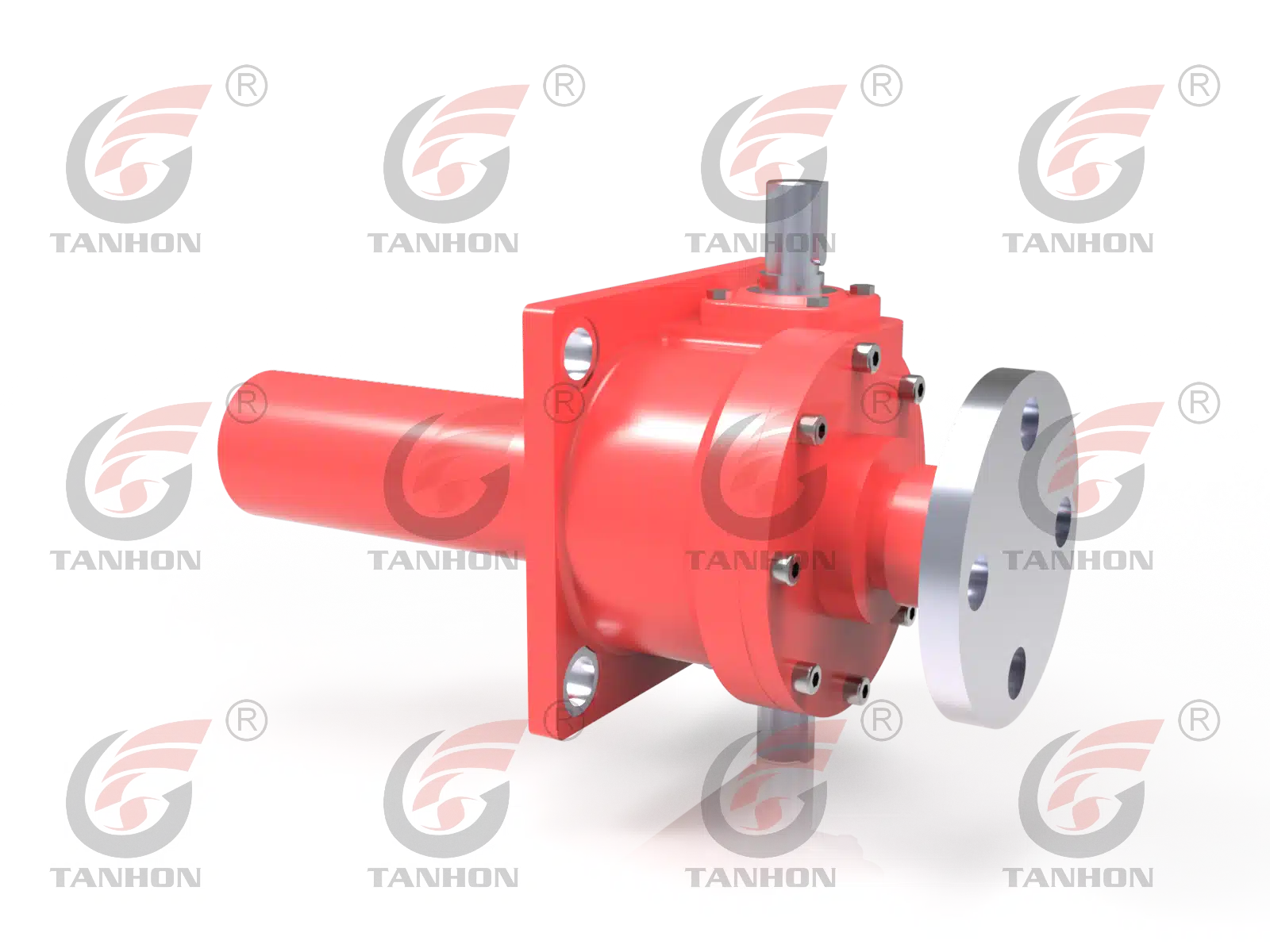

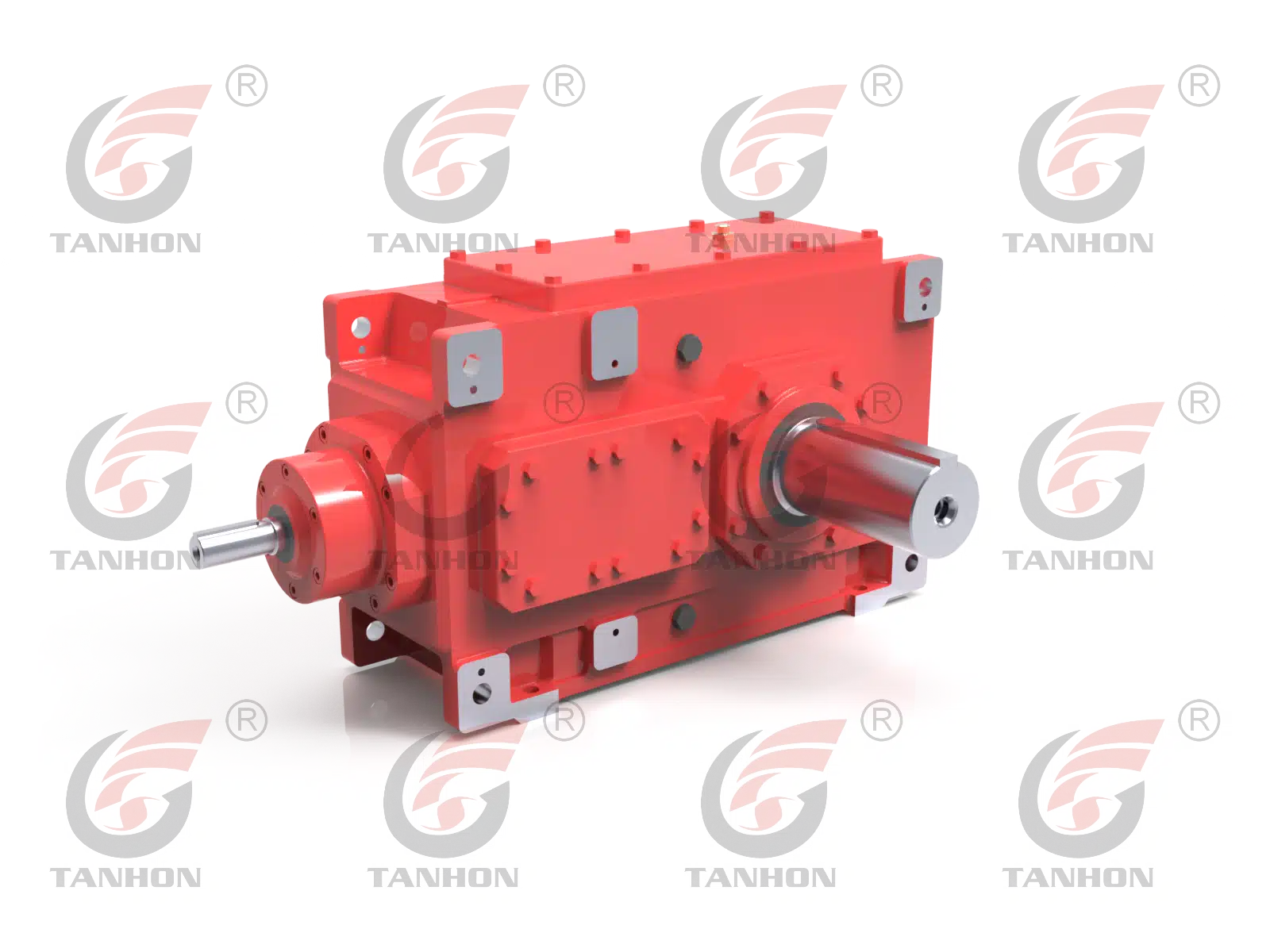

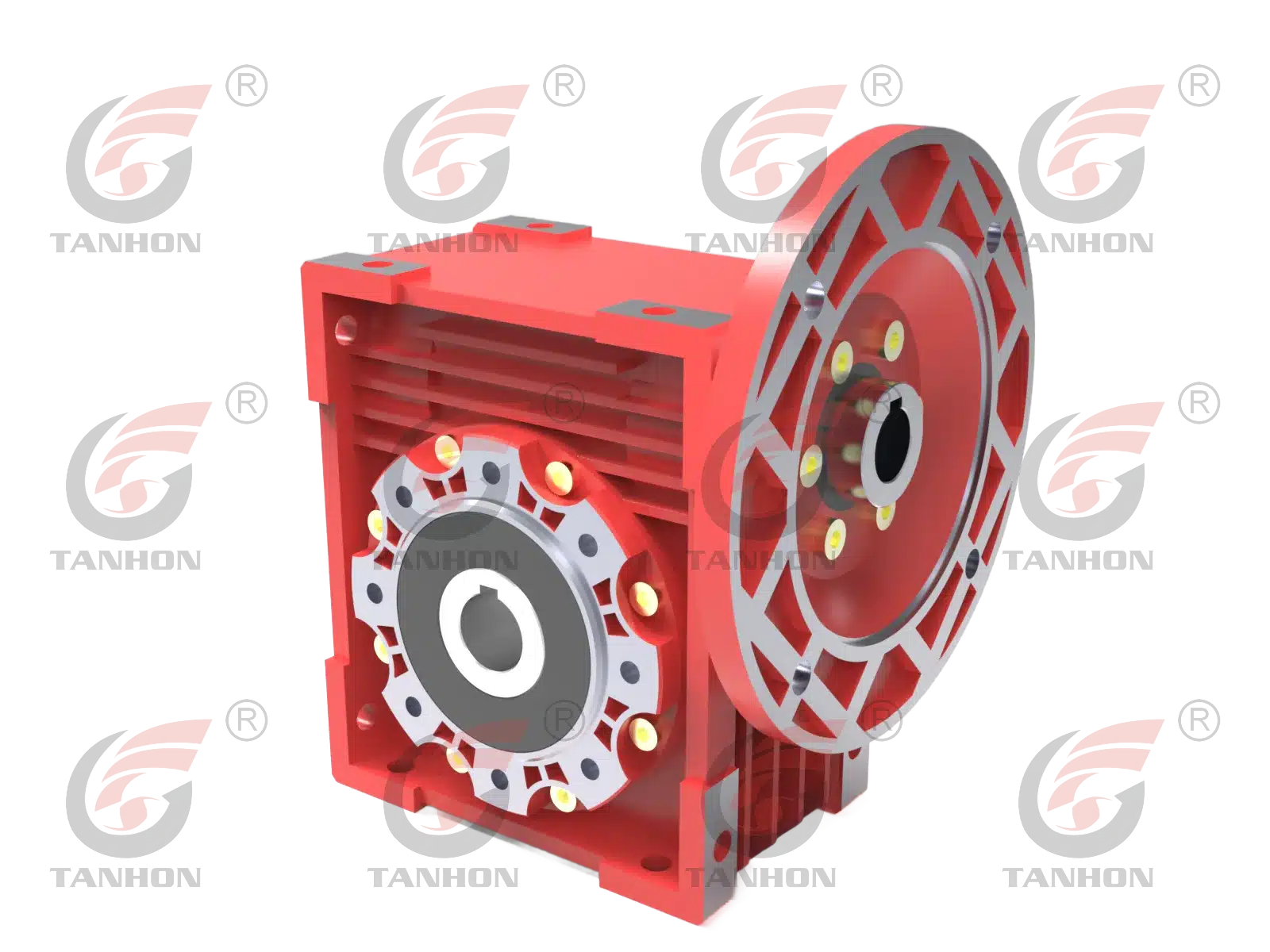

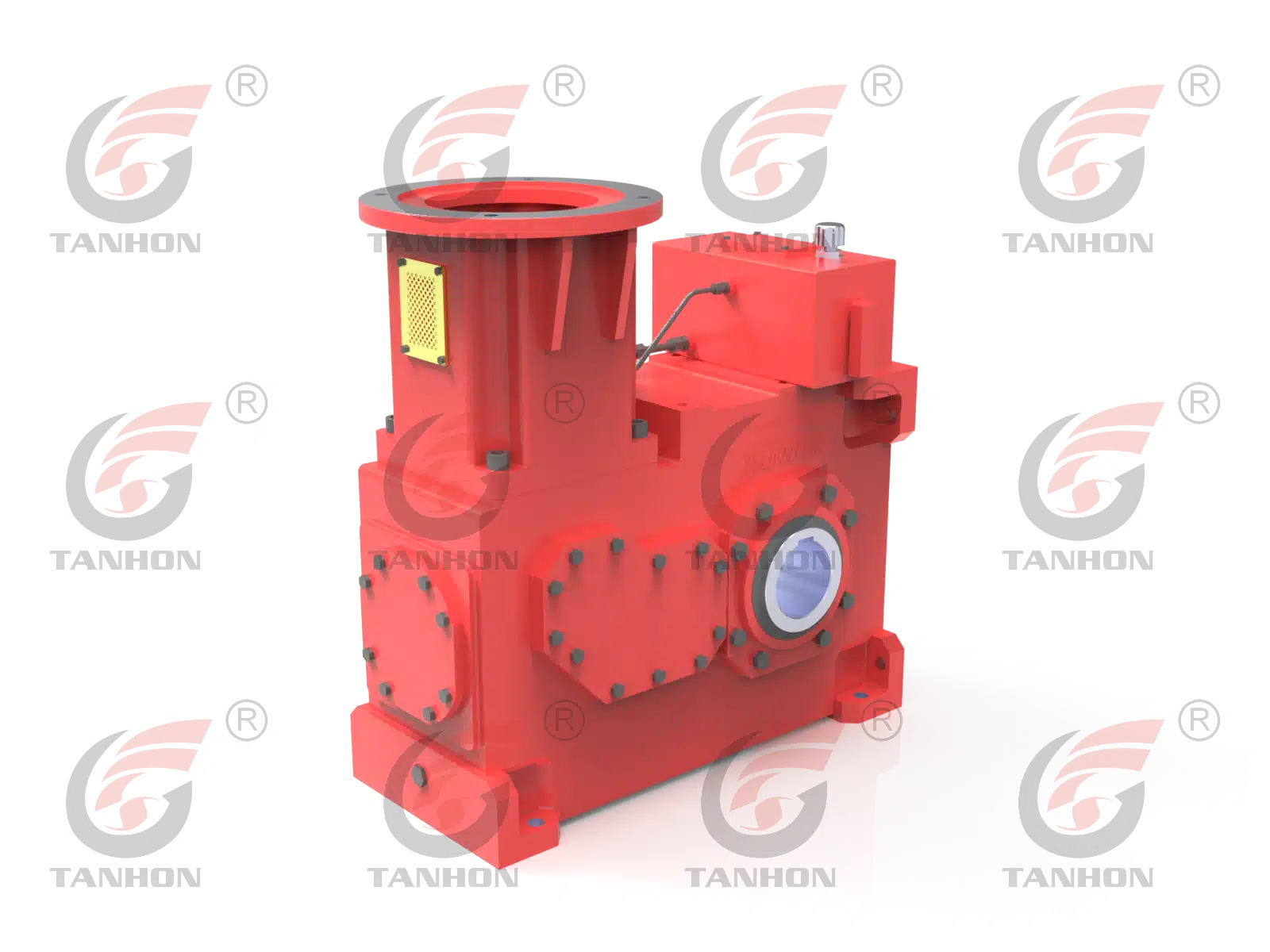

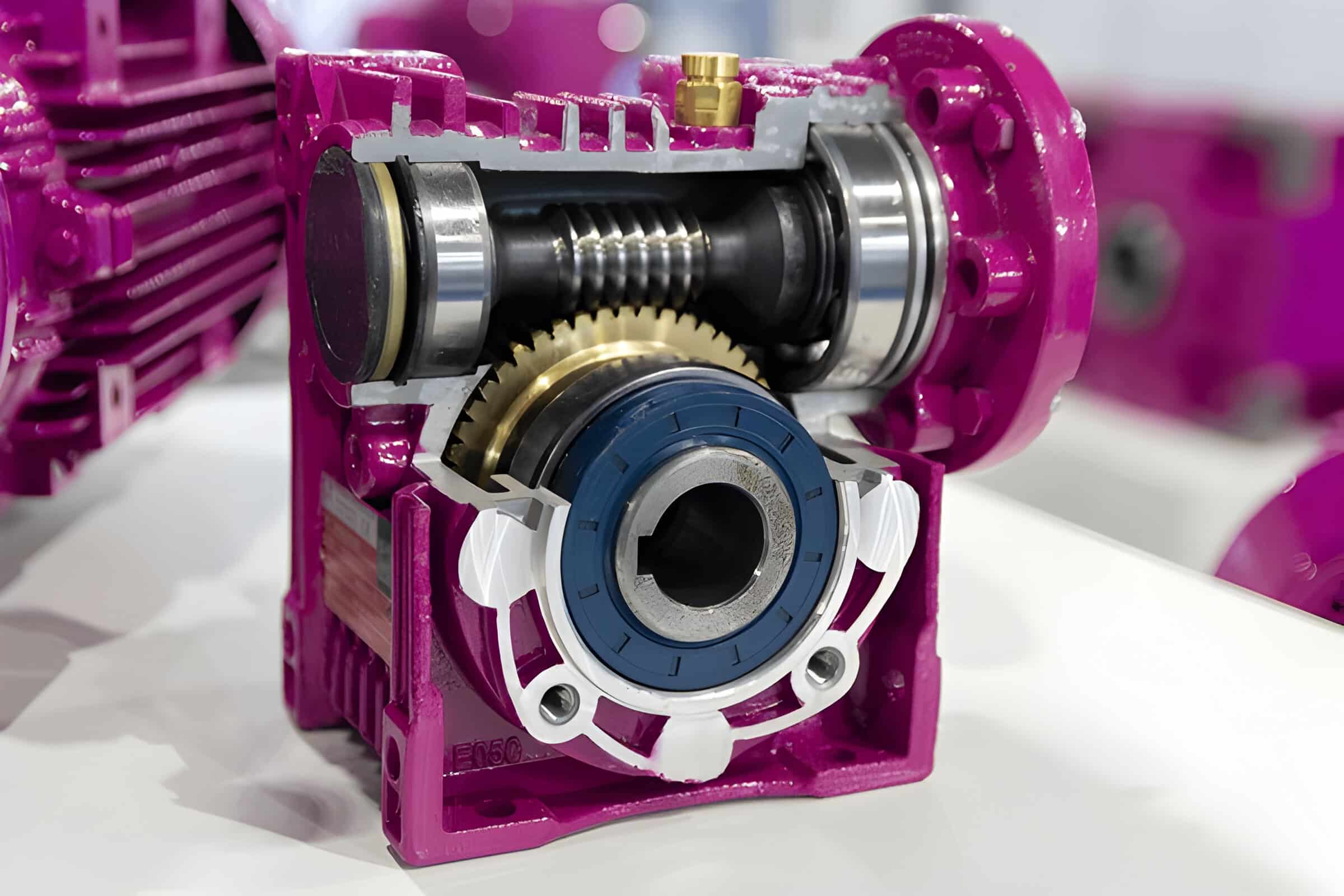

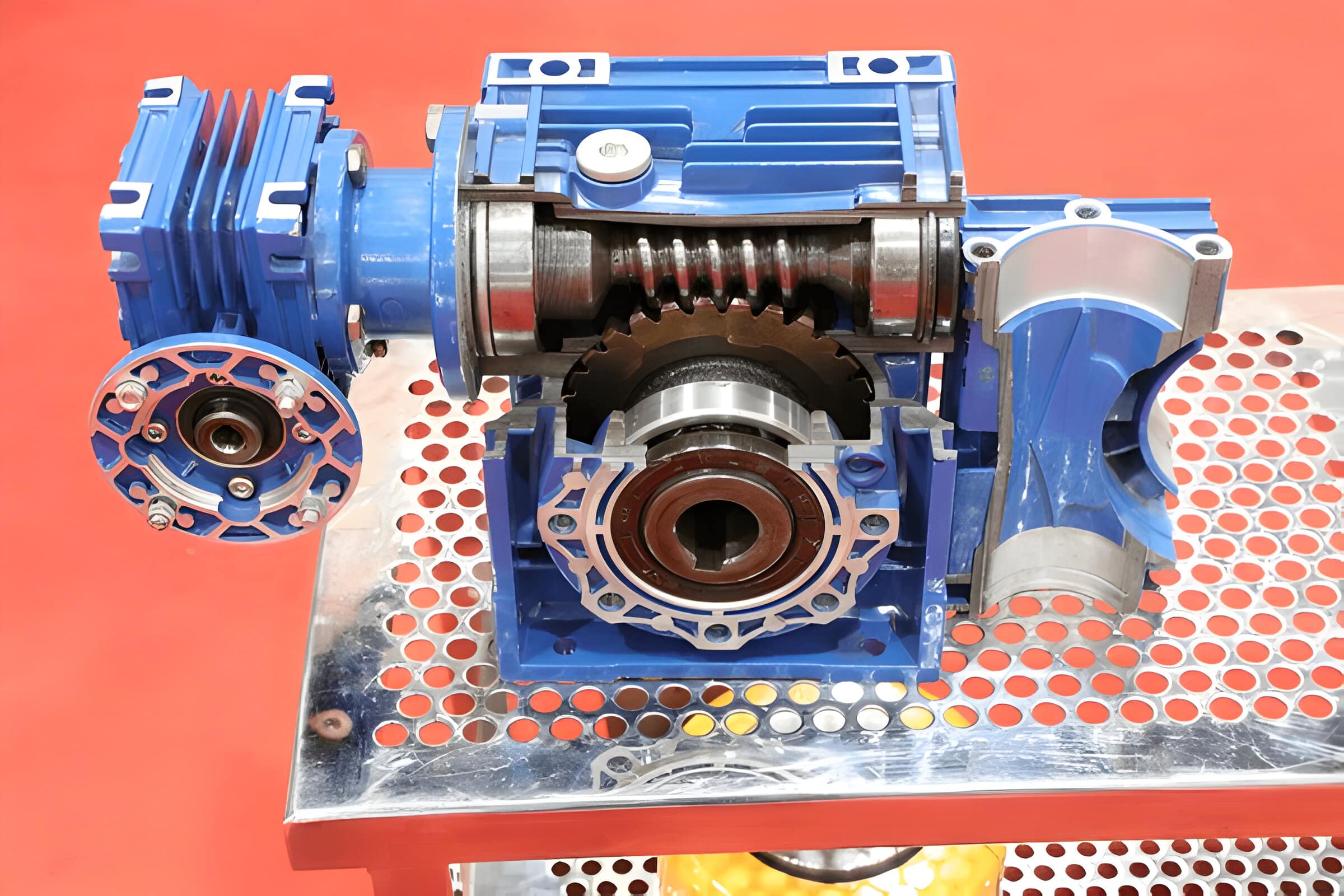

什么是蜗轮减速机

蜗轮减速机通过蜗杆传动在非相交、垂直的轴之间传递动力。它由蜗杆(螺旋状齿轮)和蜗轮(圆形齿轮)组成。蜗杆的旋转驱动蜗轮,从而在紧凑的空间内实现高减速比。

这些减速机在需要高扭矩和低速度的应用中表现出色。它们能够平稳、安静地运行,同时处理重载。其自锁功能防止反向驱动,确保输入停止时输出轴的稳定性。

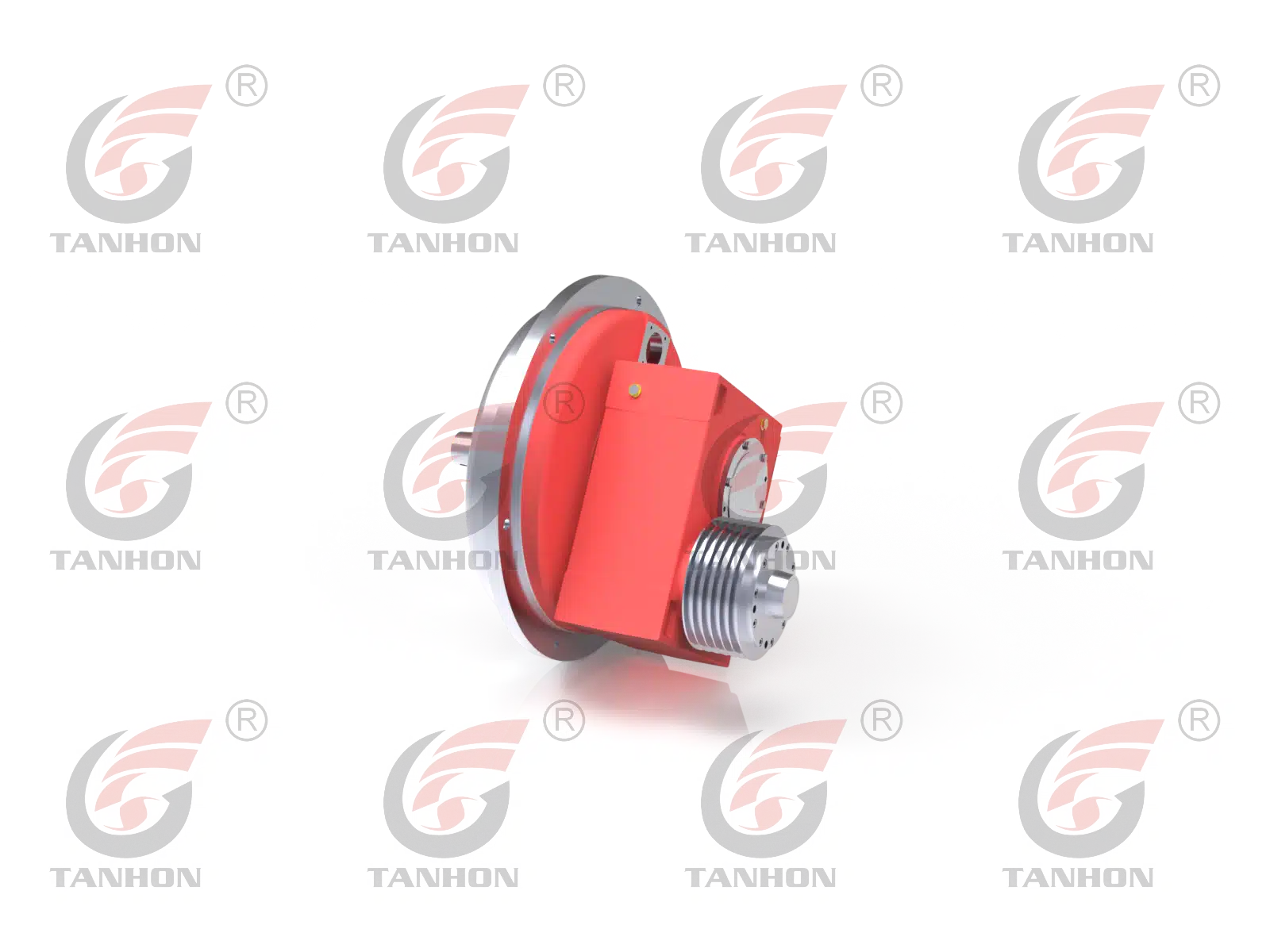

蜗轮减速机的工作原理

蜗轮减速机由两个主要部件组成:蜗杆和蜗轮。蜗杆是一个带有螺旋螺纹的螺旋状齿轮,与圆形蜗轮的齿啮合。

蜗杆的旋转与蜗轮的齿啮合,将蜗杆的旋转转换为蜗轮的垂直旋转。这种机制是自锁的,因为蜗杆驱动蜗轮,但反之则不行。

蜗杆每完成一次旋转,蜗轮就前进一个齿,从而实现20:1到300:1的高减速比。这种配置使得速度大幅降低,扭矩倍增。

蜗轮减速机的应用

工业应用

蜗轮减速机因其独特的功能而服务于各个行业。重型机械、输送系统和物料搬运设备通常使用这些减速机。它们在需要高减速比和精确速度控制的应用中表现出色。

汽车和制造业用途

汽车转向系统,特别是卡车和公共汽车,使用蜗轮减速机。这些减速机提供平稳、一致的扭矩,减少驾驶员疲劳。制造业在包装机、食品加工设备和纺织机械中使用蜗轮减速机。

重型设备

采矿和建筑设备,如破碎机、搅拌机和输送机,依赖蜗轮减速机。农业机械如播种机和收割机也使用这些部件。

蜗轮减速机的优势

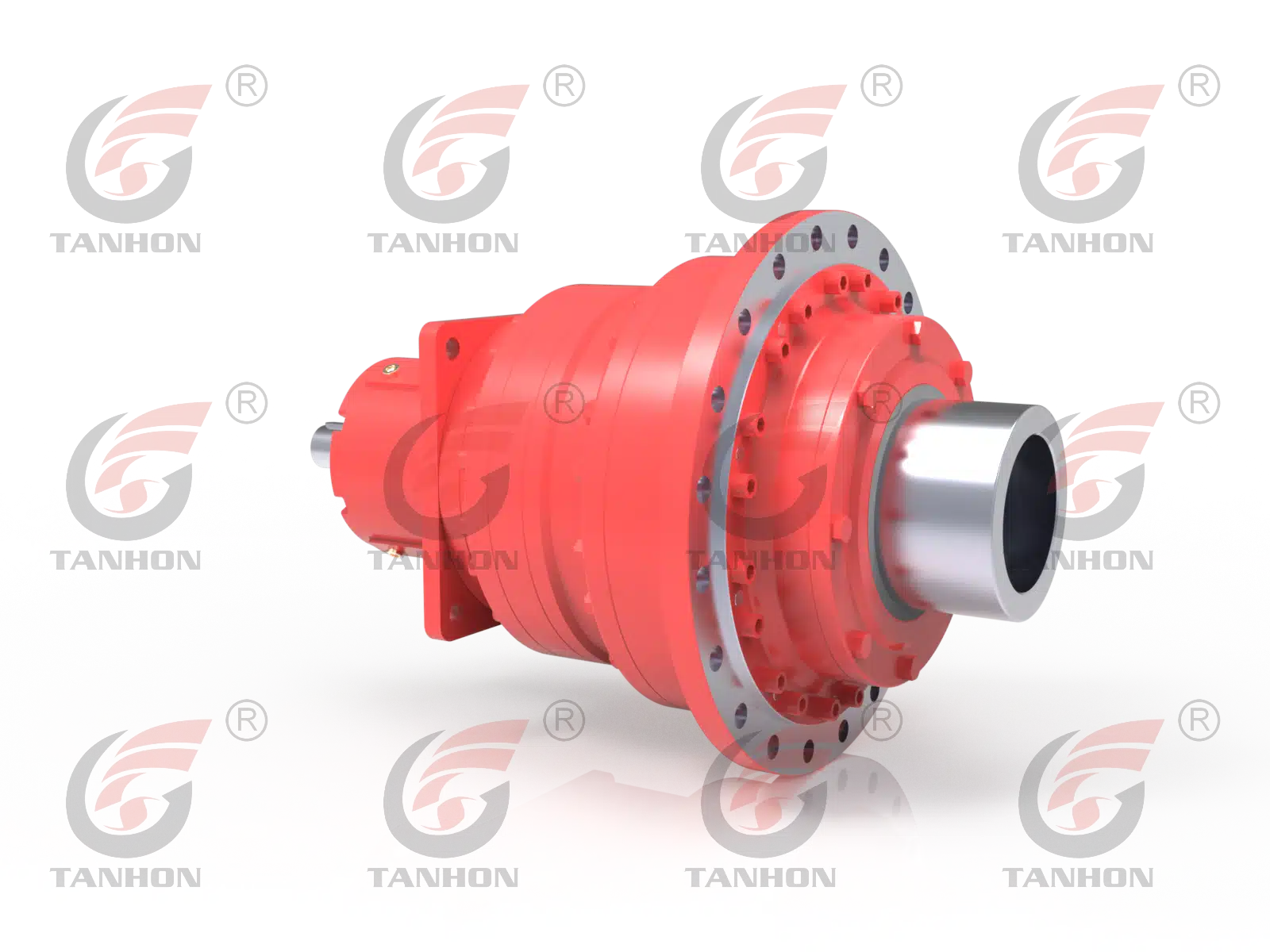

紧凑尺寸下的高减速比

蜗轮减速机在紧凑的尺寸下提供高减速比。单级蜗轮减速机的减速比可达5:1至100:1,而多级设计可实现更高的减速比。这种能力在有限的空间内降低电机速度并增加扭矩。

固有的自锁能力

蜗轮减速机具有固有的自锁能力,防止负载反向驱动输出轴。

这种自锁能力的机制在于蜗杆和蜗轮之间的高摩擦力。蜗杆的陡峭螺旋角产生足够的摩擦力以抵抗反向运动,即使在重载情况下也是如此。

成本低于斜齿轮减速机

蜗轮减速机在成本上优于斜齿轮减速机。其更简单的设计和更少的组件降低了制造成本。蜗轮的紧凑结构减少了材料成本。较低的维护要求降低了长期费用。这些因素使得蜗轮减速机在各种应用中具有经济吸引力。

蜗轮减速机的缺点

由于滑动摩擦,效率较低(通常为70-90%)

蜗轮减速机的效率低于斜齿轮减速机,通常在70-90%之间。蜗杆和齿轮之间的滑动摩擦导致效率降低。能量损失表现为热量,导致更高的运行温度和增加的功耗。

负载能力有限,存在过热风险

蜗轮减速机的负载能力低于斜齿轮减速机,限制了其在高扭矩应用中的使用。蜗杆和齿轮之间的滑动摩擦在运行过程中产生过多的热量。如果管理不当,这种热量会导致过早磨损、效率降低和潜在的故障。

比斜齿轮磨损更快,使用寿命更短

蜗轮减速机由于滑动接触机制,比斜齿轮磨损更快,使用寿命更短。这种设计增加了摩擦和热量,加速了部件的劣化。用户必须更频繁地更换部件,导致更高的维护成本和潜在的操作中断。

运行噪音较大

蜗轮减速机在运行过程中比斜齿轮减速机产生更多的噪音。蜗杆和齿轮之间的滑动接触增加了摩擦和振动,导致更大的机械噪音。在较高速度下,蜗轮减速机会发出明显的高频啸叫或嗡嗡声。

这种较高的噪音水平在噪音敏感的环境中可能成为问题,如住宅区或办公空间。蜗轮减速机的分贝输出通常在60至80 dB之间。

斜齿轮减速机与蜗轮减速机的主要区别和比较

效率

斜齿轮减速机在效率上优于蜗轮减速机。它们将95%至98%的输入功率转换为有用的输出,最小化运行过程中的能量损失。这种高效率在较高速度和较低减速比时尤为明显。

蜗轮减速机的效率较低,通常在70%至90%之间。蜗杆和蜗轮之间的滑动动作产生更多的摩擦,导致功率损失增加和热量产生。然而,蜗轮减速机可以在单级中实现更高的减速比,这在某些应用中可能抵消其较低的效率。

减速比

蜗轮减速机在紧凑的空间内实现高减速比。单级减速比可达100:1,而斜齿轮减速机每级最大减速比为10:1。这种能力适用于需要大幅扭矩倍增的应用,如重型机械、输送系统和电梯。