斜齿轮减速机和行星齿轮减速机在齿轮排列和扭矩处理方面存在差异。行星齿轮减速机结构紧凑,具有高扭矩密度。

斜齿轮减速机和行星齿轮减速机的主要区别在于设计和应用。斜齿轮减速机使用圆柱齿轮上的斜齿,适用于平行轴应用,具有运行平稳和高效率的特点。行星齿轮减速机设计紧凑,提供更高的扭矩密度和减速比,非常适合空间受限的场合。

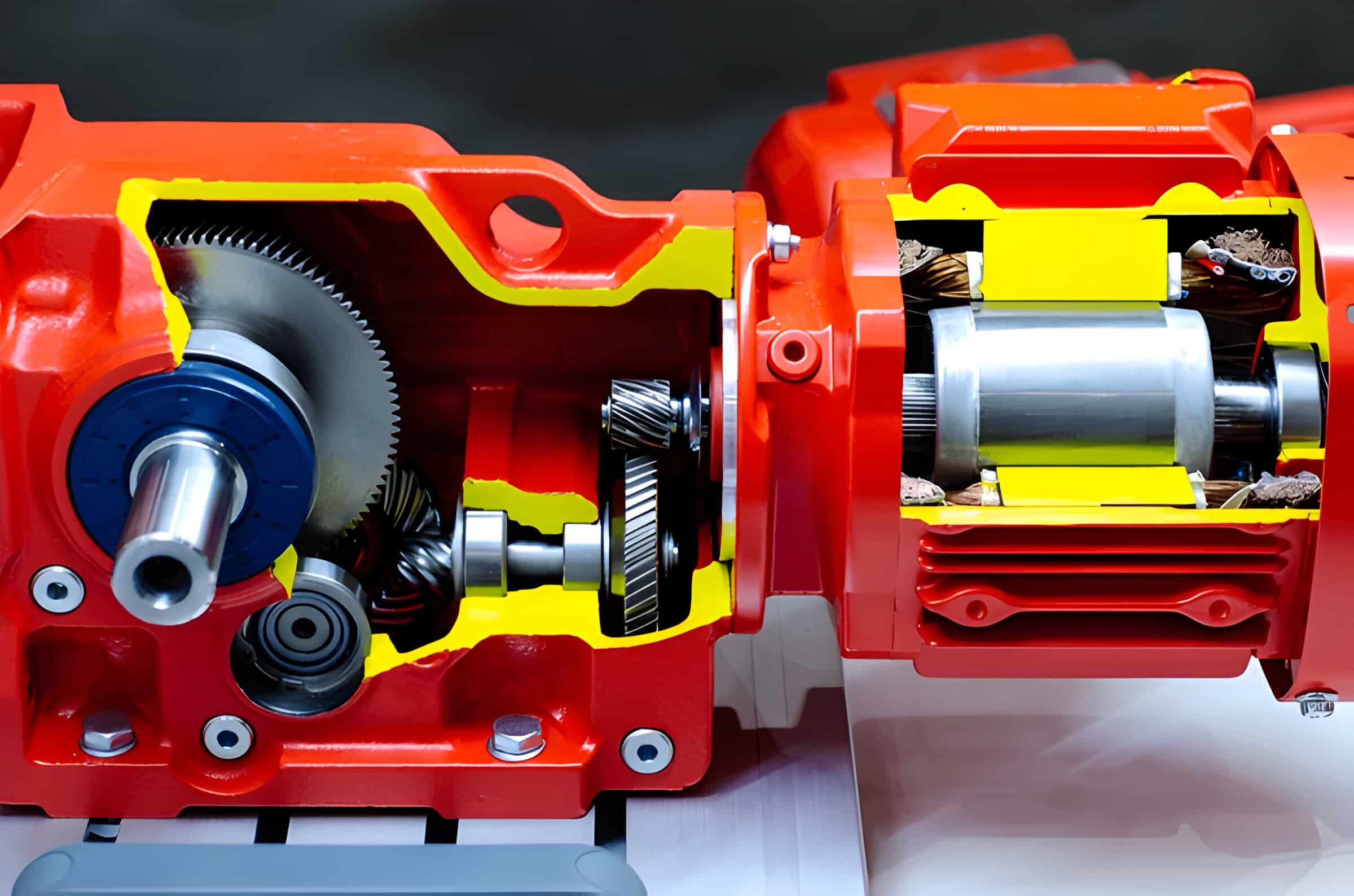

什么是斜齿轮减速机

斜齿轮减速机通过圆柱齿轮上的斜齿在平行轴之间传递动力。这些设备在各种工业应用中高效且精确地运行,包括输送带和重型机械。

斜齿轮的斜齿逐渐啮合,与直齿齿轮相比,减少了噪音并确保更平稳的运行。这种设计增加了负载能力和齿强度。斜齿轮减速机因其能够处理更大的扭矩并保持一致的性能而在高速应用中表现出色。

斜齿轮减速机的工作原理

斜齿轮减速机利用与旋转轴成一定角度的斜齿,沿齿轮圆周形成螺旋形。啮合的斜齿轮在旋转过程中在齿面上形成一条接触线。

斜齿将动力和运动从输入轴传递到输出轴,通常以不同的速度或扭矩。斜齿轮允许更大的齿接触,将负载分布在更大的表面积上,从而增加承载能力。

斜齿轮减速机的应用

汽车应用

在汽车应用中,斜齿轮通过优化动力传递提高燃油效率并减少排放。

风力发电

风力涡轮机使用斜齿轮减速机将涡轮叶片的慢速旋转转换为适合发电的高速旋转。

船舶推进系统

船舶推进系统受益于斜齿轮减速机能够承受高扭矩和反向推力负载的能力。

食品加工和包装行业

在食品加工和包装行业中,这些减速机在满足严格卫生标准的同时,为分装和密封操作提供精确控制。

斜齿轮减速机的优点

运行平稳且安静

斜齿轮减速机提供平稳且安静的操作。其设计减少了振动和噪音,与其他类型的减速机相比。斜齿的逐渐啮合使负载均匀分布在齿轮表面上。这种均匀分布减少了磨损,延长了齿轮寿命。

高效率

斜齿轮减速机在效率方面表现出色,达到高达98%的效率。这超过了许多其他齿轮类型。斜齿的逐渐啮合减少了摩擦和能量损失,从而提高了动力传递效率。机械和设备因此受益于更低的运行成本。

更大的接触面积用于负载分布

斜齿轮减速机将负载分布在更大的接触面积上,增强了其性能和寿命。斜齿轮的斜齿在运行过程中增加了齿的啮合,使负载更均匀地分布在多个齿上。这种设计减少了个别齿轮齿上的应力集中,减少了磨损并延长了减速机的寿命。

斜齿轮减速机的缺点

轴承上的轴向推力负载

斜齿在运行过程中产生力,影响轴承选择和轴对齐。这些负载需要更强、更昂贵的轴承,增加了总体费用和维护需求。

通常比行星齿轮减速机更大更重

斜齿轮减速机在尺寸和重量上超过行星齿轮减速机。这种体积使安装和维护复杂化,特别是在狭小空间内。

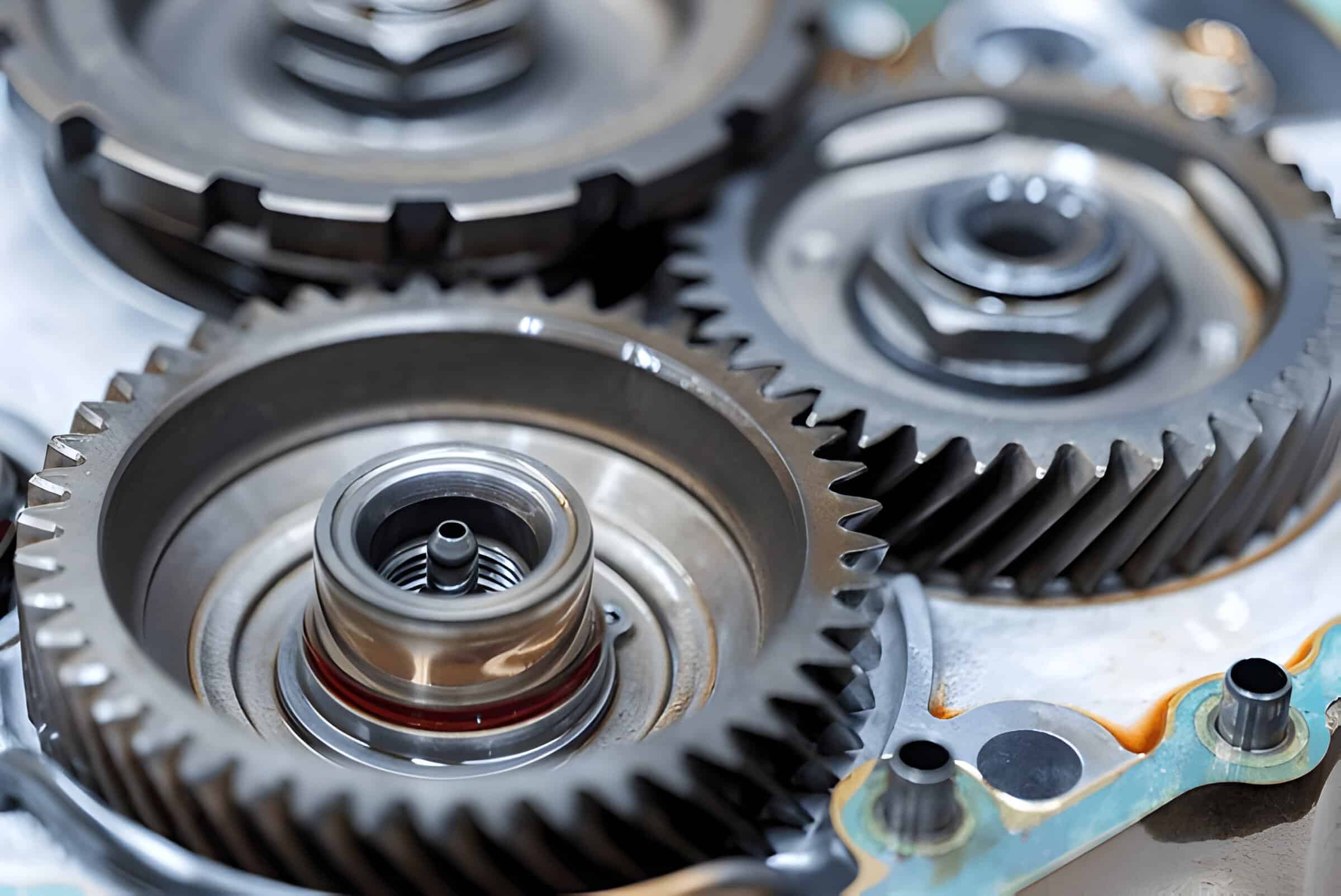

什么是行星齿轮减速机

行星齿轮减速机由一个中心太阳齿轮、多个行星齿轮和一个外环齿轮组成。

太阳齿轮与多个围绕其旋转的行星齿轮啮合。一个支架固定行星齿轮并旋转。外环齿轮包围整个系统,与行星齿轮啮合。这种布置使得在单级中实现多个齿轮减速,产生高扭矩输出和高效的动力传递。

行星齿轮减速机能够处理高负载,同时保持平稳运行。该设计将力同时分布在多个齿轮齿上,与其他类型的减速机相比,减少了噪音和振动。这些减速机还提供灵活的输入和输出配置,增强了其多功能性。

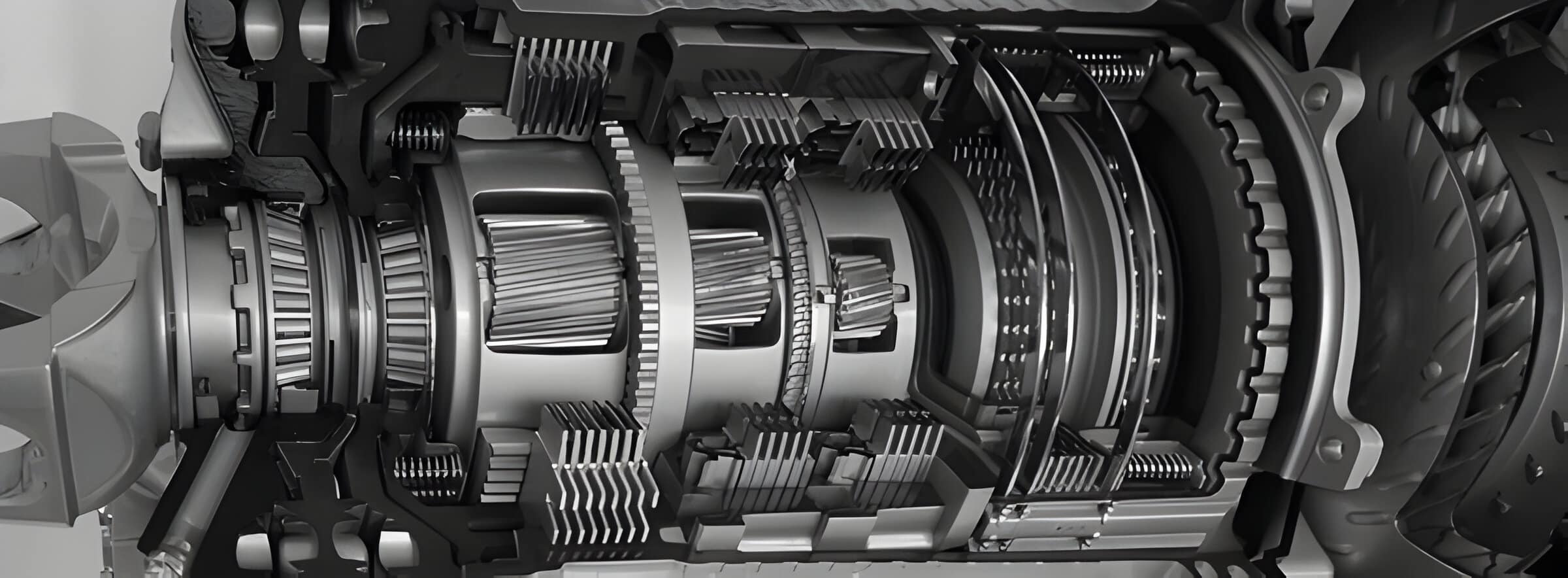

行星齿轮减速机的工作原理

行星齿轮减速机由三个主要组件组成:中心太阳齿轮、旋转的行星齿轮和外环齿轮。太阳齿轮连接到输入轴,而行星齿轮安装在连接到输出轴的支架上。这种配置实现了多个齿轮比和动力传递路径。

太阳齿轮的旋转驱动行星齿轮,行星齿轮与固定的环齿轮相互作用。通过固定不同的组件或允许它们旋转,可以实现不同的齿轮比。固定环齿轮同时太阳齿轮驱动行星齿轮,可以降低速度并增加扭矩。

行星齿轮减速机的应用

汽车行业

行星齿轮减速机广泛用于汽车变速器,特别是自动变速器和无级变速器(CVT)。

船舶推进

大型船舶通常在其推进系统中使用行星齿轮减速机,以将发动机速度降低到螺旋桨速度,同时处理高扭矩。

挖掘机和起重机

行星齿轮减速机用于挖掘机和起重机的回转驱动,提供高扭矩的紧凑设计,用于旋转上部结构。

数控机床

行星齿轮减速机用于数控机床的进给驱动,提供精确的运动控制,最小化回差。

行星齿轮减速机的优点

紧凑尺寸中的高扭矩密度

行星齿轮减速机在需要高功率的紧凑空间应用中表现出色。其卓越的扭矩密度使其能够传递比同类斜齿轮减速机多三倍的扭矩。这种高功率与尺寸比使得行星齿轮减速机非常适合需要最大性能而不增加占地面积的空间受限应用。

可实现高减速比

行星齿轮减速机在实现高减速比方面表现出色。这些系统可以在单级中达到100:1或更高的减速比,超过斜齿轮减速机,后者通常最大为10:1。这种能力允许在紧凑设计中实现显著的速度降低和扭矩增加。

均匀的负载分布

行星齿轮减速机将负载均匀分布在多个齿轮齿上。这种设计增强了扭矩容量和运行平稳性,与斜齿轮减速机相比。均匀分布允许行星齿轮减速机处理更高的负载,同时减少单个组件的磨损。它还最小化了噪音和振动,使这些减速机适合需要精度和耐用性的应用。

行星齿轮减速机的缺点

更复杂的设计和组装

行星齿轮减速机的设计和组装涉及复杂的过程和多个组件。这些系统需要精确的工程和仔细的规划。太阳齿轮、行星齿轮和环齿轮在减速机内形成一个复杂的布置。制造商需要专门的工具和专业知识来进行正确的组装。

需要精确的制造

行星齿轮减速机由于其复杂的设计,在制造过程中需要极高的精度。微小的误差可能导致显著的性能问题。

严格的公差确保齿轮的正确啮合和负载分布。这种精度需求通常会增加生产成本和制造时间。需要专门的设备和熟练的技术人员来满足精确的规格,以实现减速机的最佳运行。

关键区别:斜齿轮减速机与行星齿轮减速机

扭矩密度和尺寸

行星齿轮减速机比斜齿轮减速机具有更高的扭矩密度,能够在更小的封装中传递更多的扭矩。这种紧凑设计适合空间有限的应用,如汽车变速器和机械臂。

斜齿轮减速机在相同的扭矩输出下体积更大。其尺寸允许更好的散热和更容易的维护访问,但在空间受限的环境中可能是一个劣势。

噪音和振动

斜齿轮减速机比行星齿轮减速机产生更少的噪音和振动。斜齿轮的斜齿逐渐啮合,导致更平稳的运行和减少的齿轮啮合噪音。这种设计将负载分布在更大的接触面积上,最小化振动。斜齿轮减速机适合需要降噪的应用。

行星齿轮减速机由于其复杂的内部结构,会产生更多的噪音和振动。多个行星齿轮围绕中心太阳齿轮旋转,产生了额外的接触点和潜在的噪音源。

减速机的噪音测量通常在60到80分贝(dB)之间。斜齿轮减速机通常在65-75 dB之间运行,而行星齿轮减速机可能达到70-80 dB。振动水平以毫米每秒(mm/s)为单位测量,较低的值表示运行更平稳。

轴承负载

轴承负载对减速机的性能和寿命有显著影响。斜齿轮减速机和行星齿轮减速机以不同的方式分布这些负载。

斜齿轮减速机由于斜齿产生轴向力,需要推力轴承来管理。这些轴承承受更高的负载,导致磨损增加和潜在的故障点。

行星齿轮减速机将负载均匀分布在多个轴承上。对称的行星系统设计允许行星齿轮及其轴承之间更好地分担负载。这减少了个别组件上的应力,并可以延长轴承寿命。

效率

效率是斜齿轮减速机和行星齿轮减速机在动力传递方面的显著区别。行星齿轮减速机由于其负载分担设计,减少了摩擦和能量损失,因此在效率方面表现出色。多个齿轮组分担负载,最小化磨损并最大化效率。

斜齿轮减速机的效率低于行星齿轮减速机。较少的接触点和较高的齿轮齿间滑动摩擦导致功率损失增加。单级斜齿轮减速机的效率可达98%。

行星齿轮减速机的效率在97%到99%之间,具体取决于级数和齿轮质量。它们在较高减速比下保持高效率,适合需要显著减速或扭矩倍增的应用。

成本

斜齿轮减速机的成本低于行星齿轮减速机,因为其设计更简单,组件更少。斜齿轮的制造过程直接,减少了生产成本。行星齿轮减速机由于其复杂的结构和精度要求,价格更高。多个齿轮协同工作增加了生产成本。

维护

行星齿轮减速机由于其封闭设计,通常需要较少的维护。斜齿轮减速机需要更频繁的检查和润滑。然而,斜齿轮减速机在需要维修时通常更容易维护。

常见问题

温度变化如何影响斜齿轮减速机和行星齿轮减速机的性能?

高温会降低效率并增加磨损。低温会使润滑剂变稠并降低灵活性。