蜗轮蜗杆的不同类型

您可能在各种机器中遇到过蜗轮蜗杆而没有意识到。这些独特的齿轮以其类似螺纹的外观为特征,具有不同的类型,每种类型适合特定的应用。

了解无弧形、单弧形和双弧形蜗轮蜗杆之间的区别可以显著影响您对特定机械系统的选择。无论您是在设计精密仪器还是重型机械,合适的蜗轮蜗杆都能在效率、负载能力和整体性能上产生巨大差异。让我们探索这些齿轮类型如何不同,以及哪种最适合您的下一个项目。

蜗轮蜗杆的工作原理

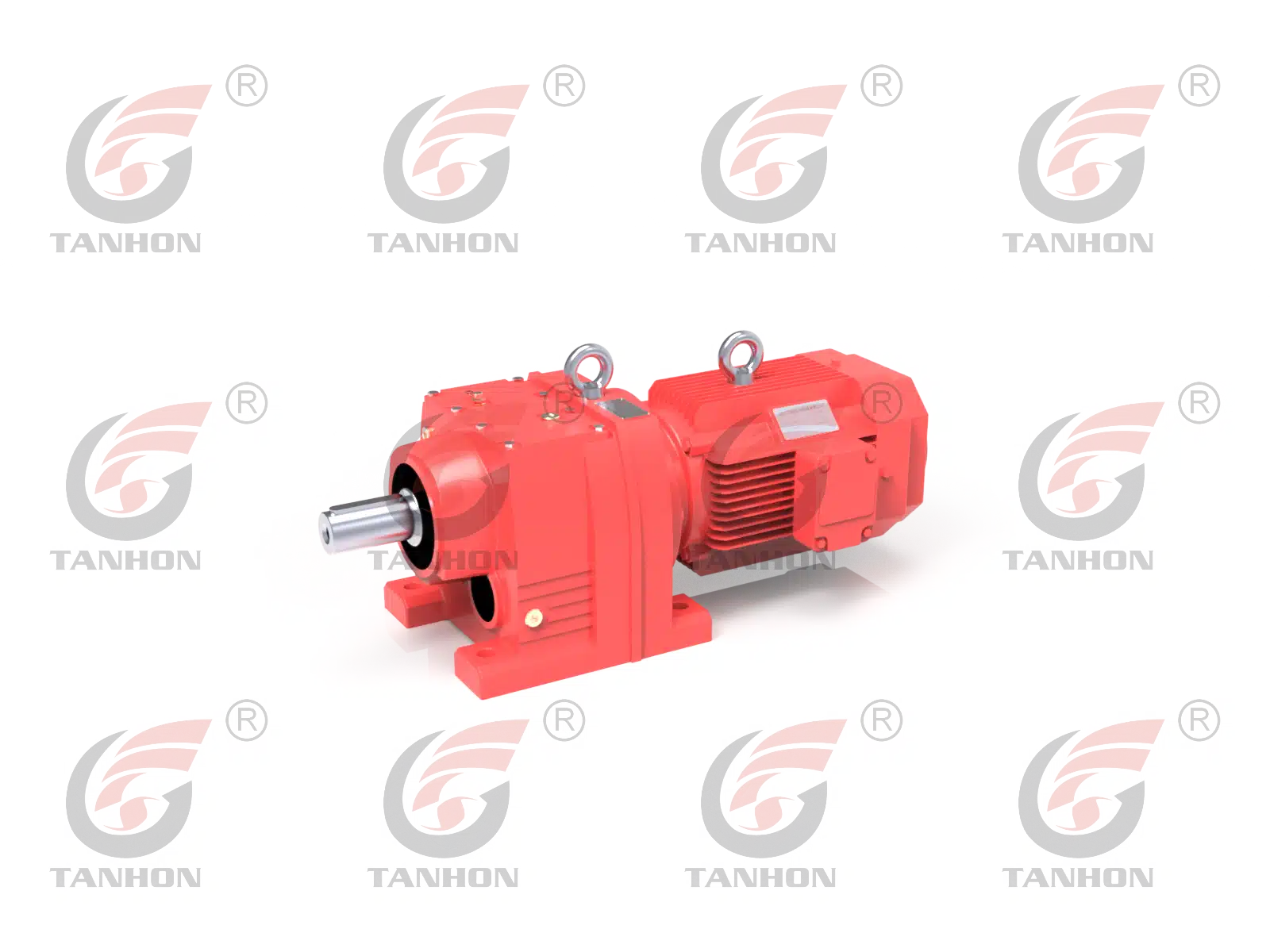

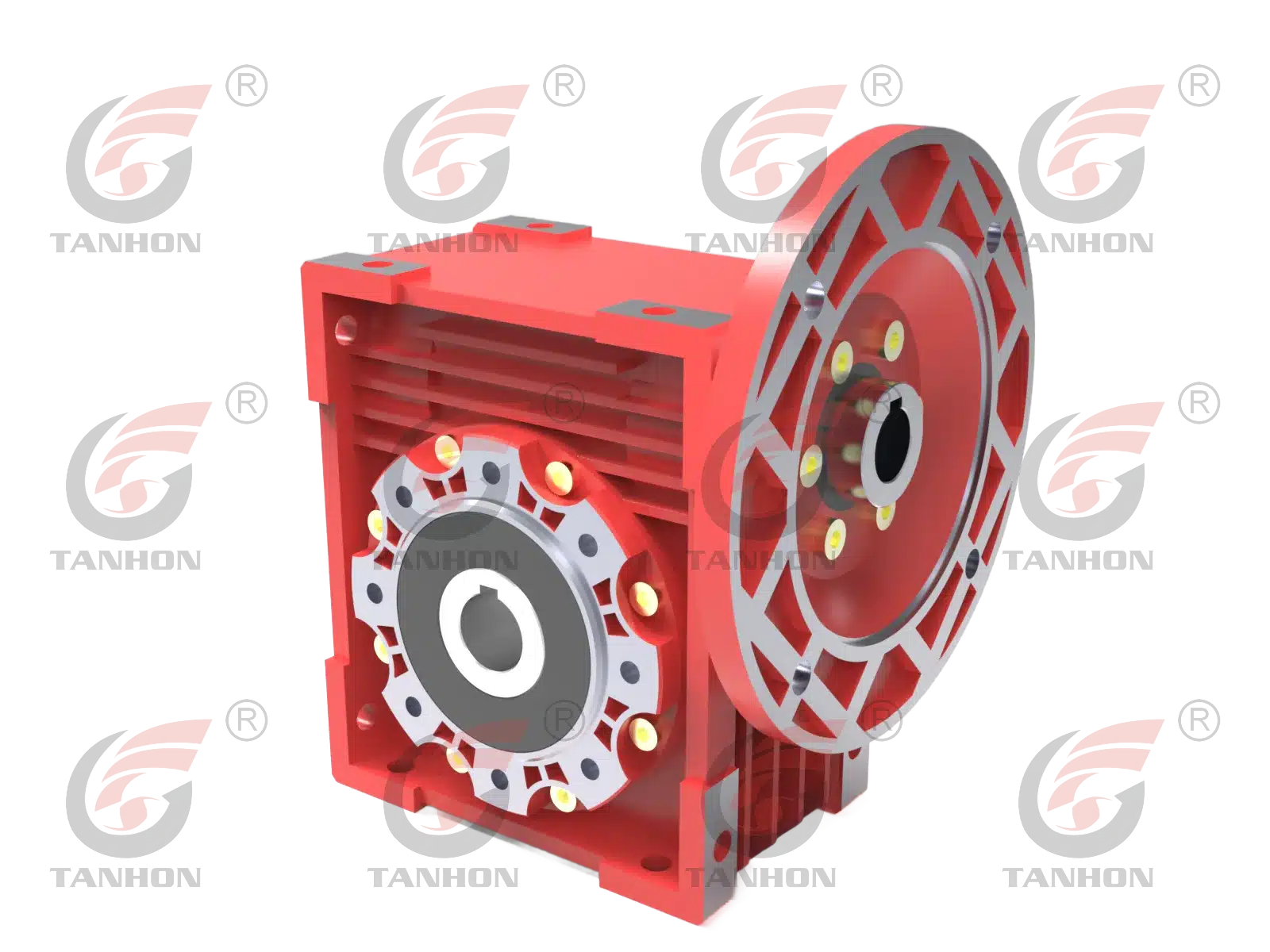

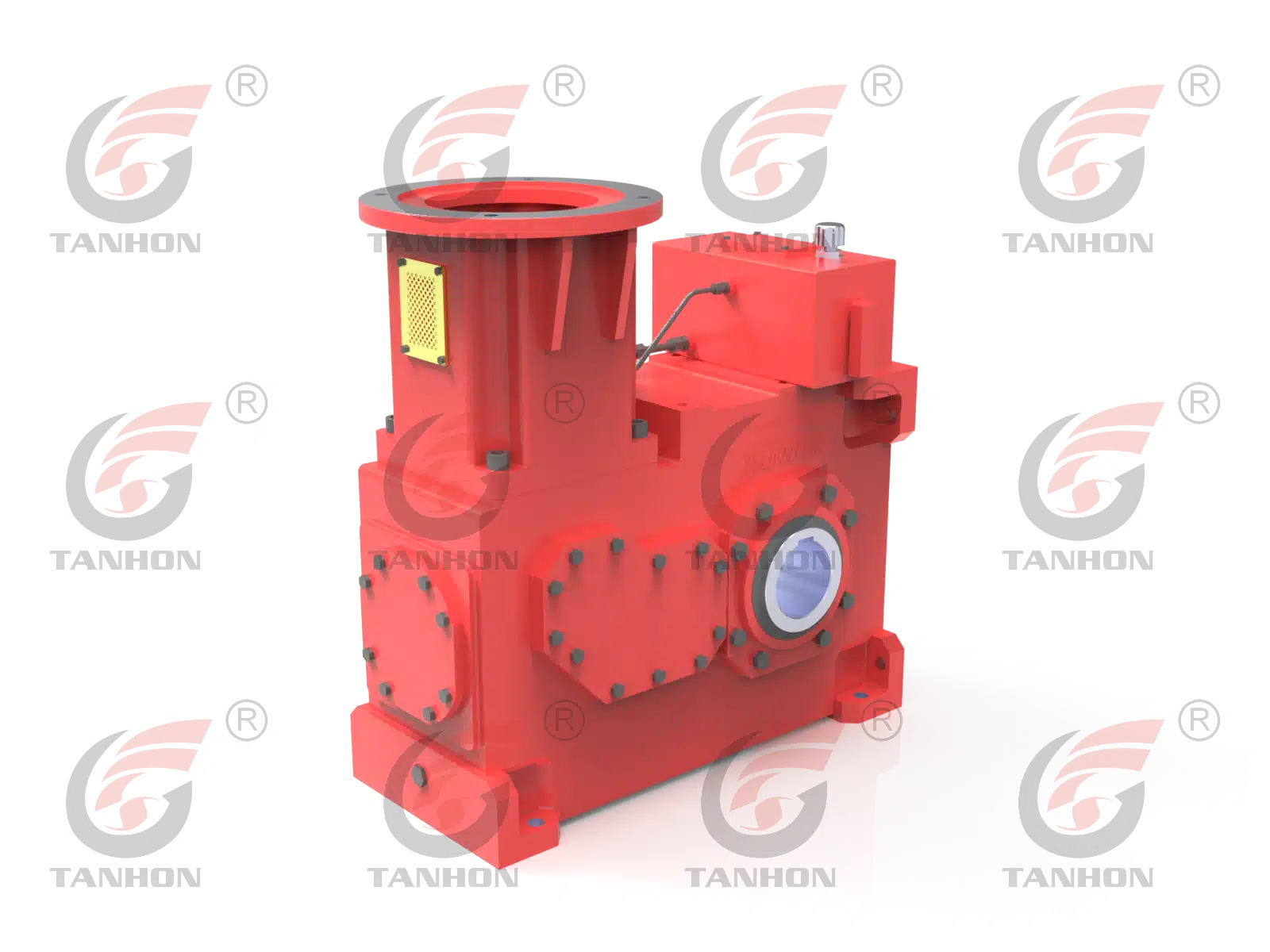

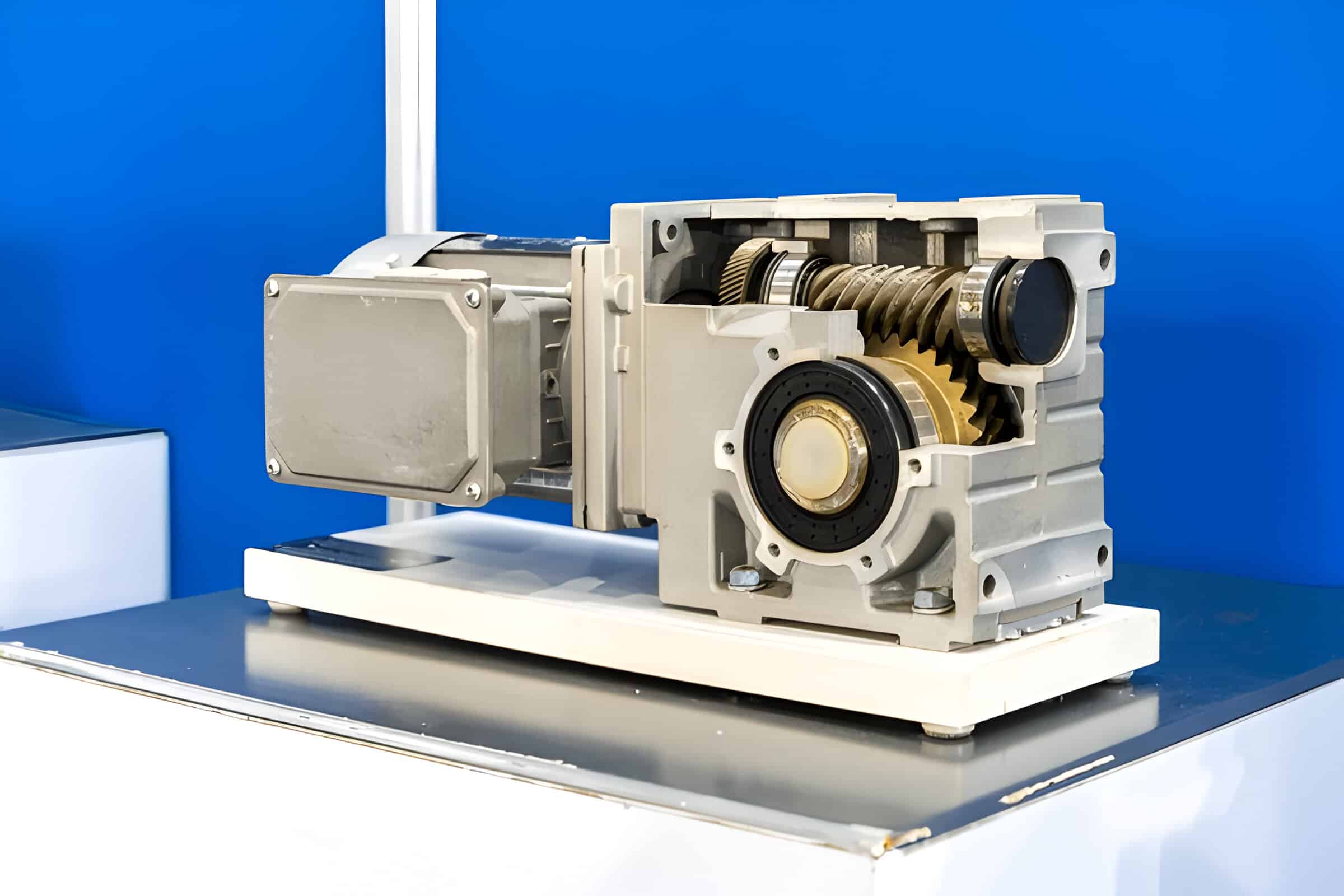

蜗轮蜗杆系统由两个主要组件组成:蜗杆和蜗轮。蜗杆是一个带有螺旋螺纹的圆柱形轴,而蜗轮是一个圆形齿轮,齿嵌入蜗杆的螺纹中。

蜗杆的旋转驱动蜗轮,将运动垂直传送到轮轴。此90度的动力传输可实现高齿轮比,通常范围从20:1到300:1。

蜗轮蜗杆在减速和扭矩放大方面表现卓越。来自蜗杆的输入力转变为蜗轮上的更高输出扭矩。这一特性使蜗轮蜗杆适用于需要精确控制和高负载能力的应用。

蜗轮蜗杆的类型

您会发现主要有三种类型的蜗轮蜗杆:无弧形、单弧形和双弧形。每种类型都有不同的优势,适合不同的应用。

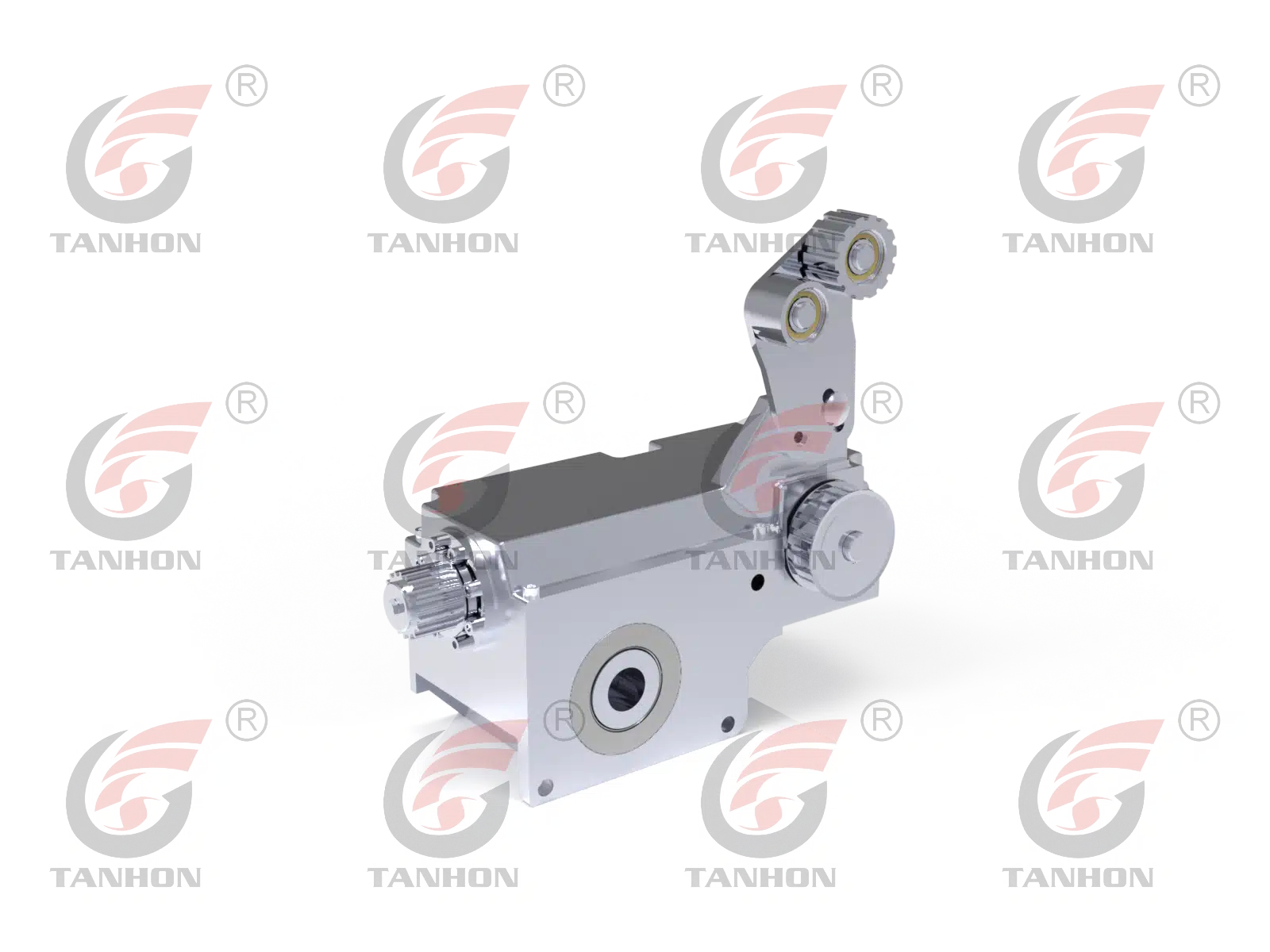

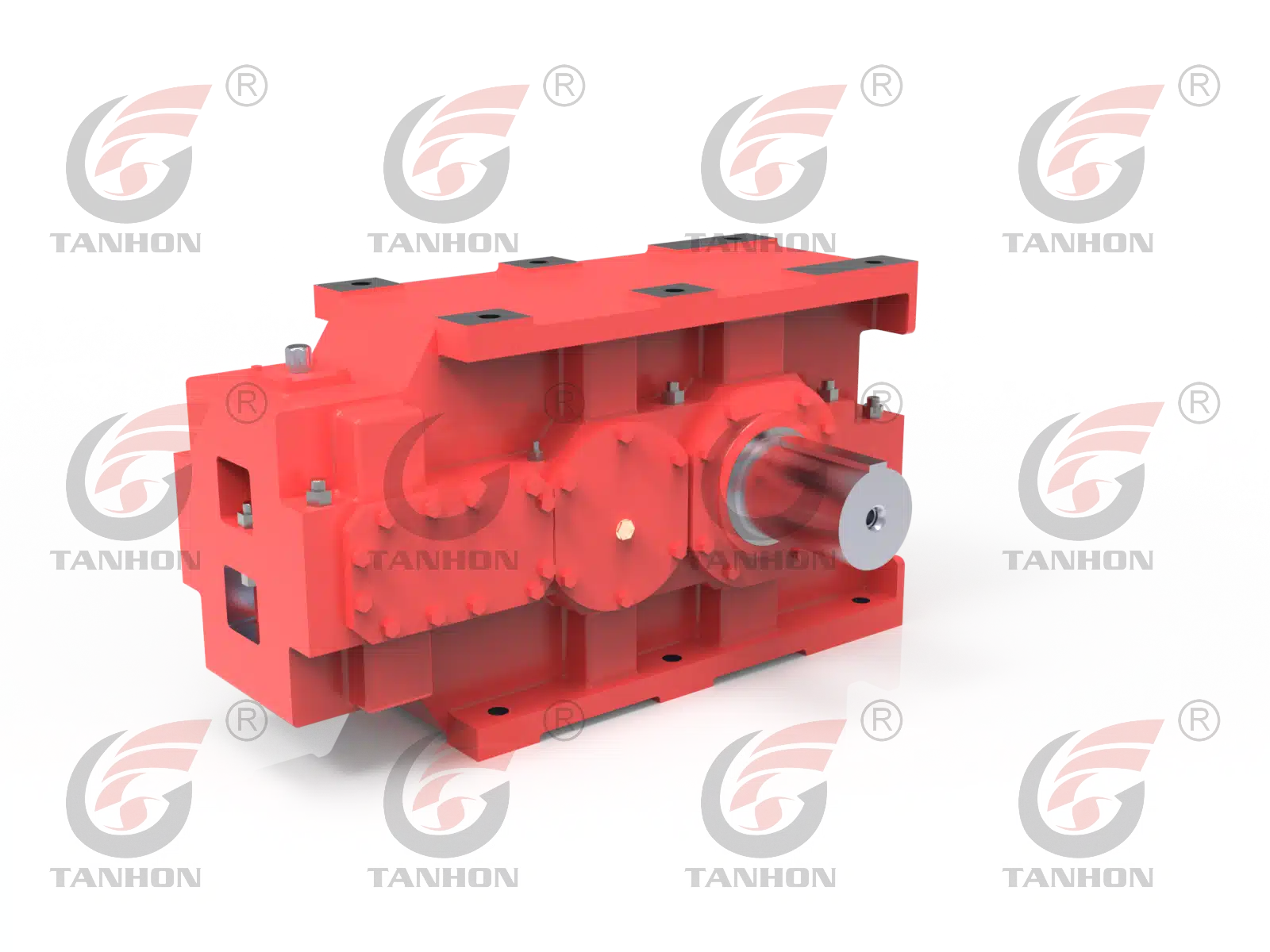

无弧形蜗轮蜗杆

无弧形蜗轮蜗杆具有直线圆柱形状,没有凹曲率。这种设计提供了一种简单的制造工艺和较低的生产成本。蜗杆的螺纹在整个长度上保持一致的直径。

齿的齿接合直线蜗杆的螺纹,形成线接触。这种配置可能导致效率低于弧形蜗轮蜗杆,但提供平稳和安静的运行。

这些齿轮适用于精度不是首要考虑因素而可靠性和成本效益是关键因素的应用。它们常见于轻型应用或其他齿轮类型因空间限制而不实用的地方。

无弧形蜗轮蜗杆在需要时更易于维护和更换。其简洁性有助于其在某些应用中的成本效益和可靠性。

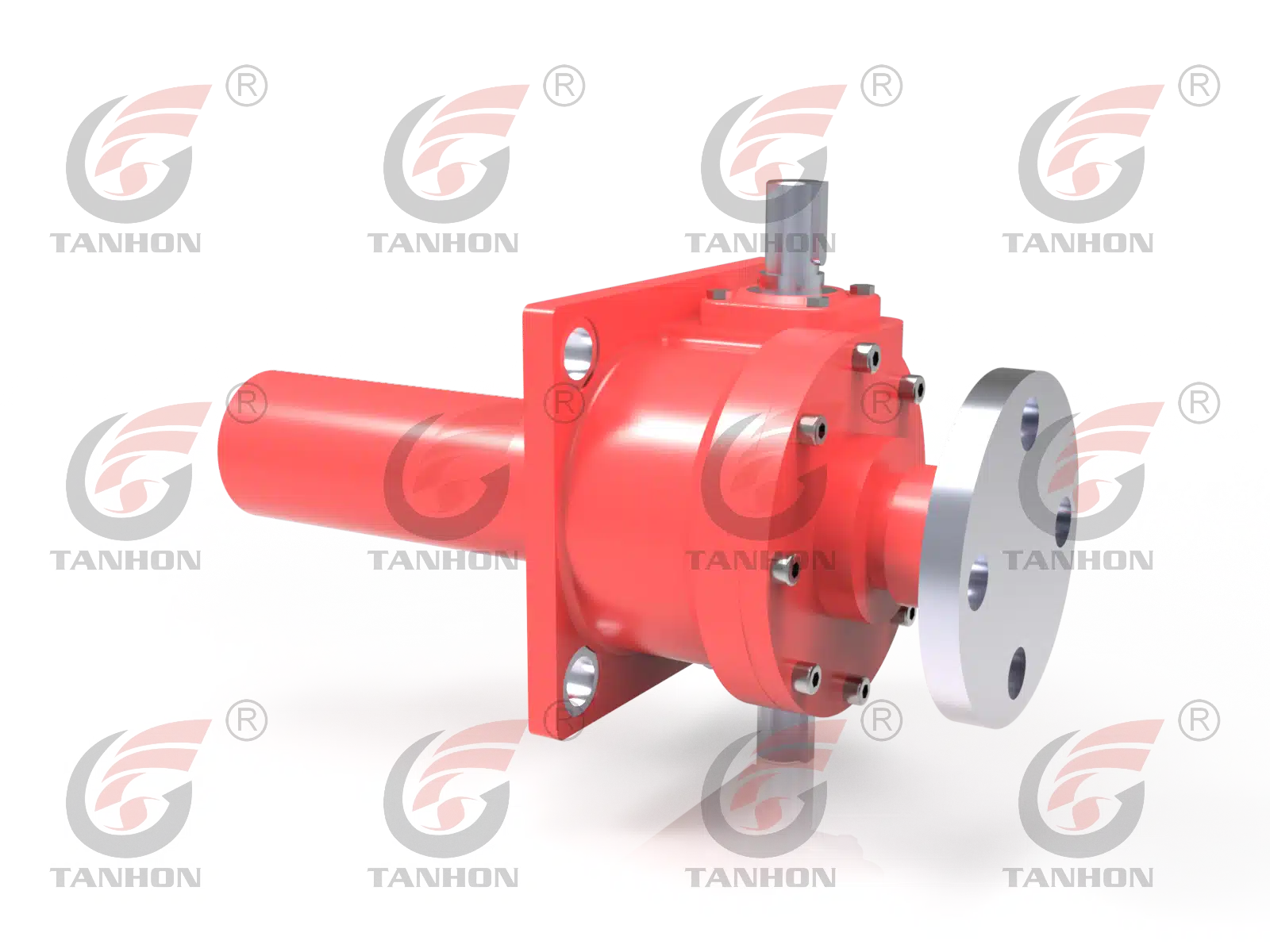

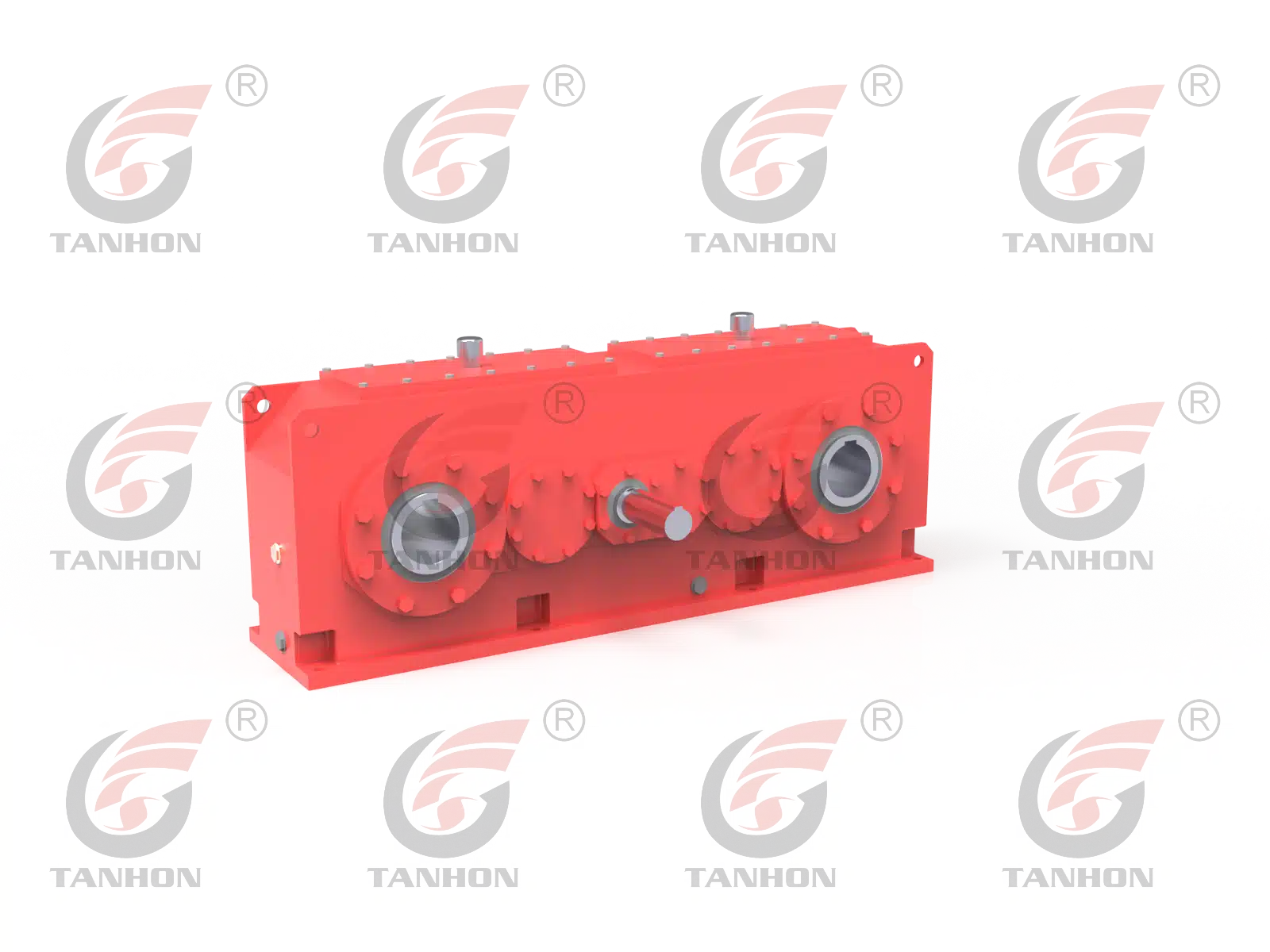

单弧形蜗轮蜗杆

与无弧形蜗轮蜗杆相比,单弧形蜗轮蜗杆提供更好的性能。这些齿轮在蜗杆螺纹上具有凹形轮廓,增加了蜗杆和蜗轮之间的接触面积。这一设计改进导致更好的负载分布和更高的效率。

蜗杆的节径在单弧形蜗轮蜗杆装置中保持恒定。弧形提供更大的表面积以与蜗轮的齿嵌合。这种配置允许更平滑的动力传输并减少对两个组件的磨损。单弧形蜗轮蜗杆可以处理较高的负载并以较高的速度运行,比无弧形版本要好。

增加的接触面积有助于更好地保持润滑,从而延长齿轮组的使用寿命并减少维护需求。考虑单弧形设计用于需要提高效率、负载能力或耐用性的应用。它们在需要精确定位或平稳安静操作的领域表现出色,如工业机械、汽车系统和机器人技术。

单弧形蜗轮蜗杆在负载处理、速度能力和整体性能方面具有优势。蜗杆螺纹的凹形轮廓增强了与蜗轮的啮合,从而实现更有效的动力传递。这种设计还促进更好的润滑,随着时间的推移减少摩擦和磨损。

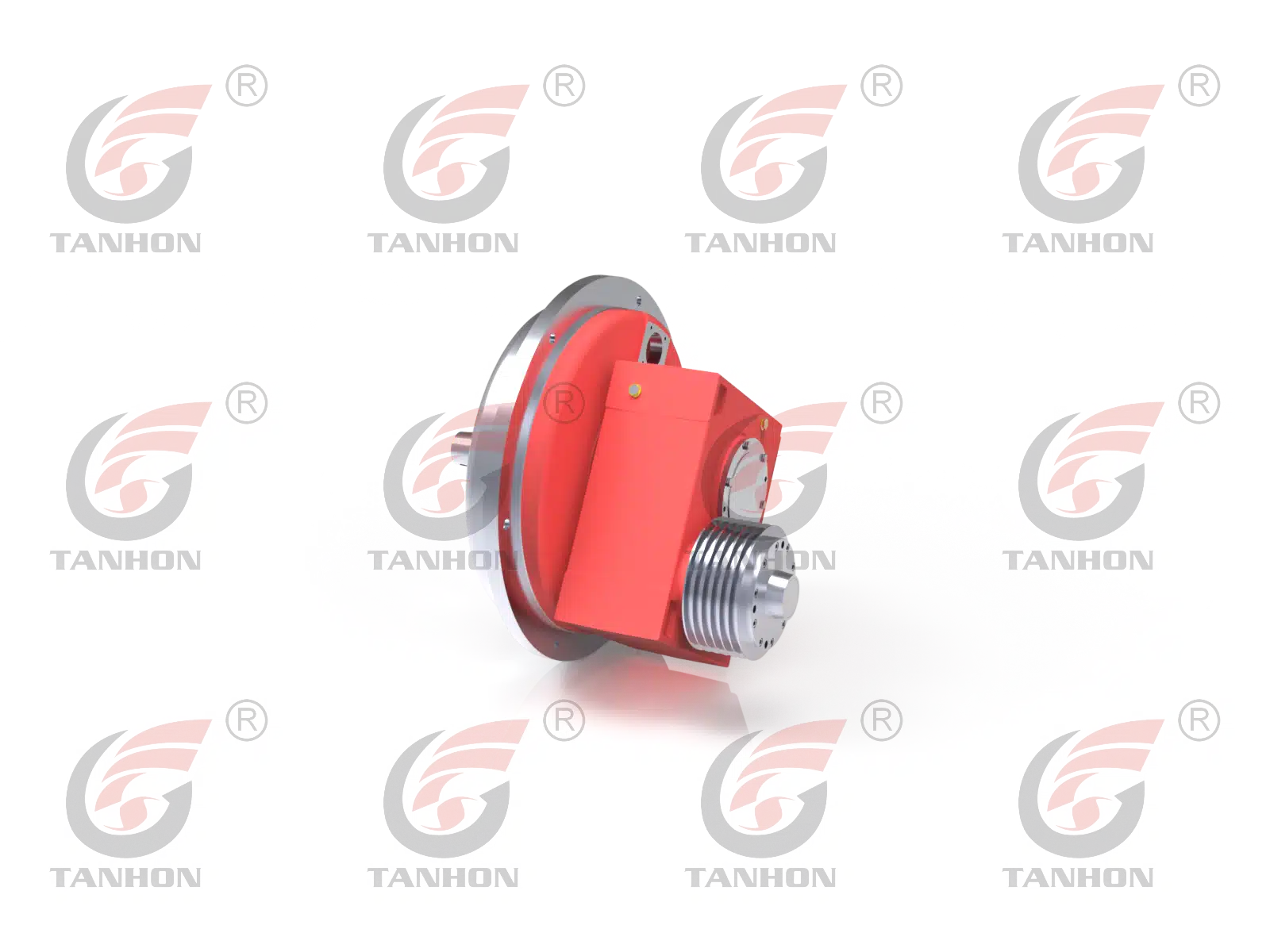

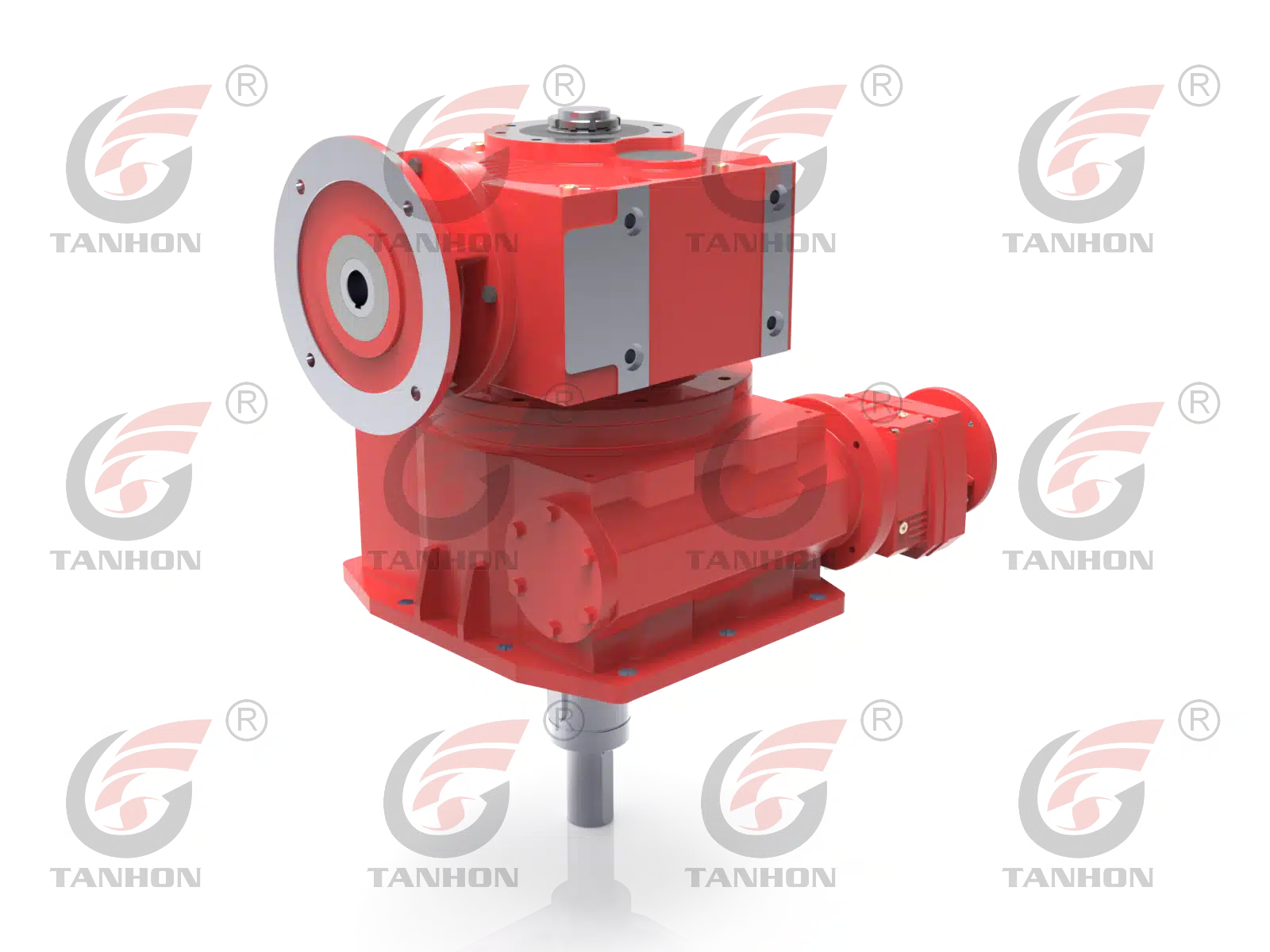

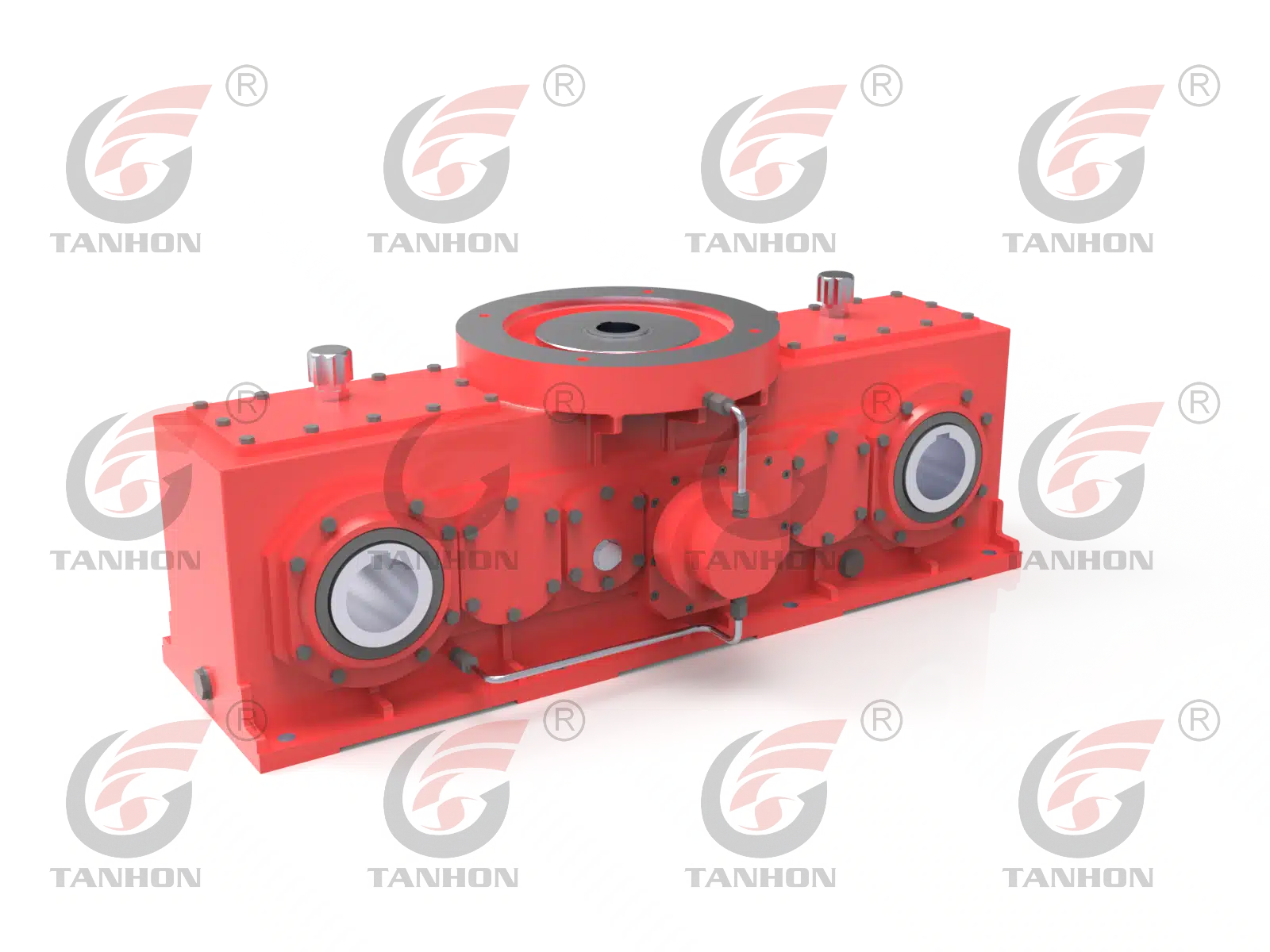

双弧形蜗轮蜗杆

双弧形蜗轮蜗杆的性能优于标准弧形设计。蜗轮和蜗杆均具有可相互啮合的凹形表面。这种配置增加了齿轮形式之间的接触面积,提高了负载分布并减少了磨损。

这些齿轮是最有效的蜗轮蜗杆类型之一。与单弧形或圆柱形蜗轮蜗杆相比,它们提供更优越的动力传输。扩大的接触面积促进更好的润滑保持,延长齿轮组使用寿命。双弧形蜗轮蜗杆以更高的速度处理更高的负载,并减少摩擦。

在双弧形设计中,蜗轮的齿与蜗杆的凹形轮廓精确匹配。这确保了最佳的啮合和平滑的运行。制造复杂性和更高的成本伴随这些齿轮。然而,其增强的性能和耐用性适用于高效率和高可靠性要求的应用,如重型机械和精密仪器。

双弧形设计的增加接触面积允许齿轮齿上更均匀的应力分布。这减少了局部磨损的可能性并延长了齿轮组的整体使用寿命。改进的啮合还可减少前后间隙,增强精密应用中的位置精度。

双弧形蜗轮蜗杆通常可实现高达98%的效率,超过单弧形和圆柱形设计。此高效率在运行期间转化为减少的功率损失和热能生成。此设计还允许单级实现更高的减速比,可能对某些应用中的齿轮箱设计进行简化。

影响蜗轮蜗杆性能的设计因素

设计蜗轮蜗杆时,您需要考虑一些影响其性能的关键因素。您应该注意蜗杆的起始数量、导程角和压力角以及减速齿轮比。此外,选择合适的材料和确保适当的润滑对于实现最佳的蜗轮蜗杆操作至关重要。

蜗杆的起始数量(螺纹)

蜗杆上的起始数量影响性能。蜗杆具有单起始或多起始配置,各有其特定的优势。

单起始蜗杆在轴上具有一个连续的螺旋线。这种设计提供高齿轮减速比,适用于需要速度降低和增加扭矩的应用。然而,由于蜗杆和齿轮之间的滑动增加,通常效率较低。

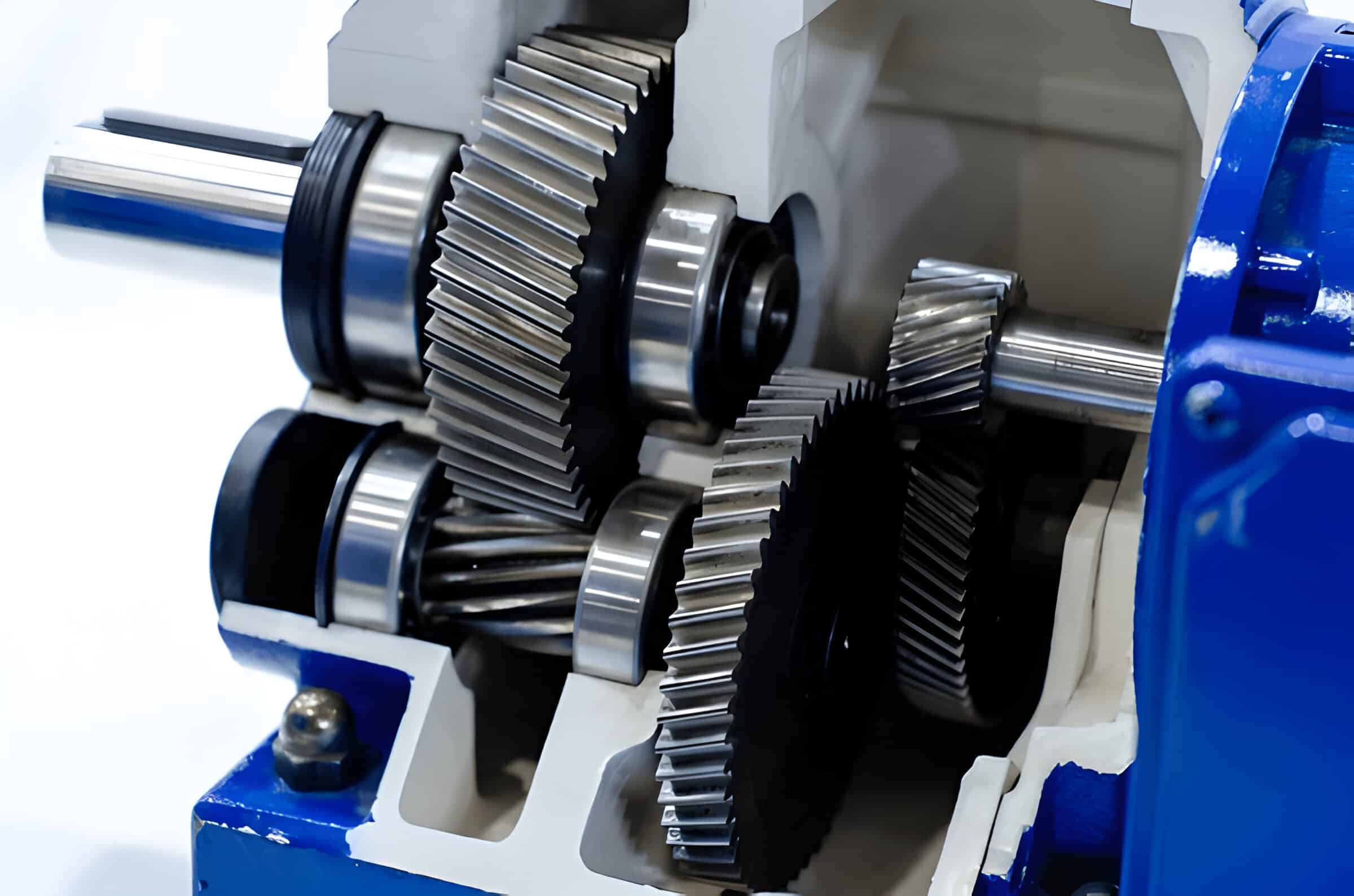

多起始蜗杆有两个或更多平行螺旋线。此配置通过减少滑动动作,提高效率和操作平顺性。多起始蜗杆允许更快的齿轮旋转和更快的响应时间,使其适合速度关键应用。

导程角和压力角

导程角是蜗杆轴与蜗杆齿垂直线之间的夹角。它影响齿轮的效率和负载能力。较大的导程角提高效率,但降低重负载处理能力。

压力角是齿面与节面垂直线之间的夹角。它影响齿轮强度和操作平顺性。较高的压力角通常会导致更强的齿,但可能增加噪音和振动。

蜗轮蜗杆设计需要在这些因素之间取得平衡。更陡的导程角改善效率以降低负载能力为代价。较高的压力角增强齿强度,但可能会影响顺畅操作。

齿轮比和速度减速

齿轮比和速度减速是蜗轮蜗杆设计的核心要素。蜗轮蜗杆在作为减速器方面表现出色,提供高减速比且结构紧凑。减速比通过将蜗轮的齿数除以蜗杆上的螺纹数来计算。

蜗轮蜗杆可在单级中实现从5:1到300:1甚至更高的比率。这种能力使它们适用于需要显著旋转速度降低和扭矩增加的应用。扭矩放大是蜗轮蜗杆系统的一个关键优势。

蜗轮蜗杆中较高的减速比通常会导致较低的效率。设计师必须平衡所需的速度减速与动力传输能力和热量生成之间的关系。蜗轮蜗杆通常表现出不可逆性,即蜗杆驱动齿轮,但齿轮不能反向驱动蜗杆。这一特性在某些应用中提供自锁功能。

材料和润滑

材料的选择对蜗轮蜗杆的性能产生影响。蜗杆通常使用硬化钢。蜗轮可以是钢或铝青铜。影响材料选择的因素包括负载能力、耐磨性和操作条件。

适当的润滑减少蜗轮蜗杆中的摩擦和热量。润滑剂的选择取决于齿轮速度和负载。高速应用通常使用聚醚多元醇等合成油,以实现优越的性能和热稳定性。

硬化钢蜗杆与铝青铜轮配合使用,提供良好的耐磨性和减少摩擦。钢制蜗轮适用于重负载应用。

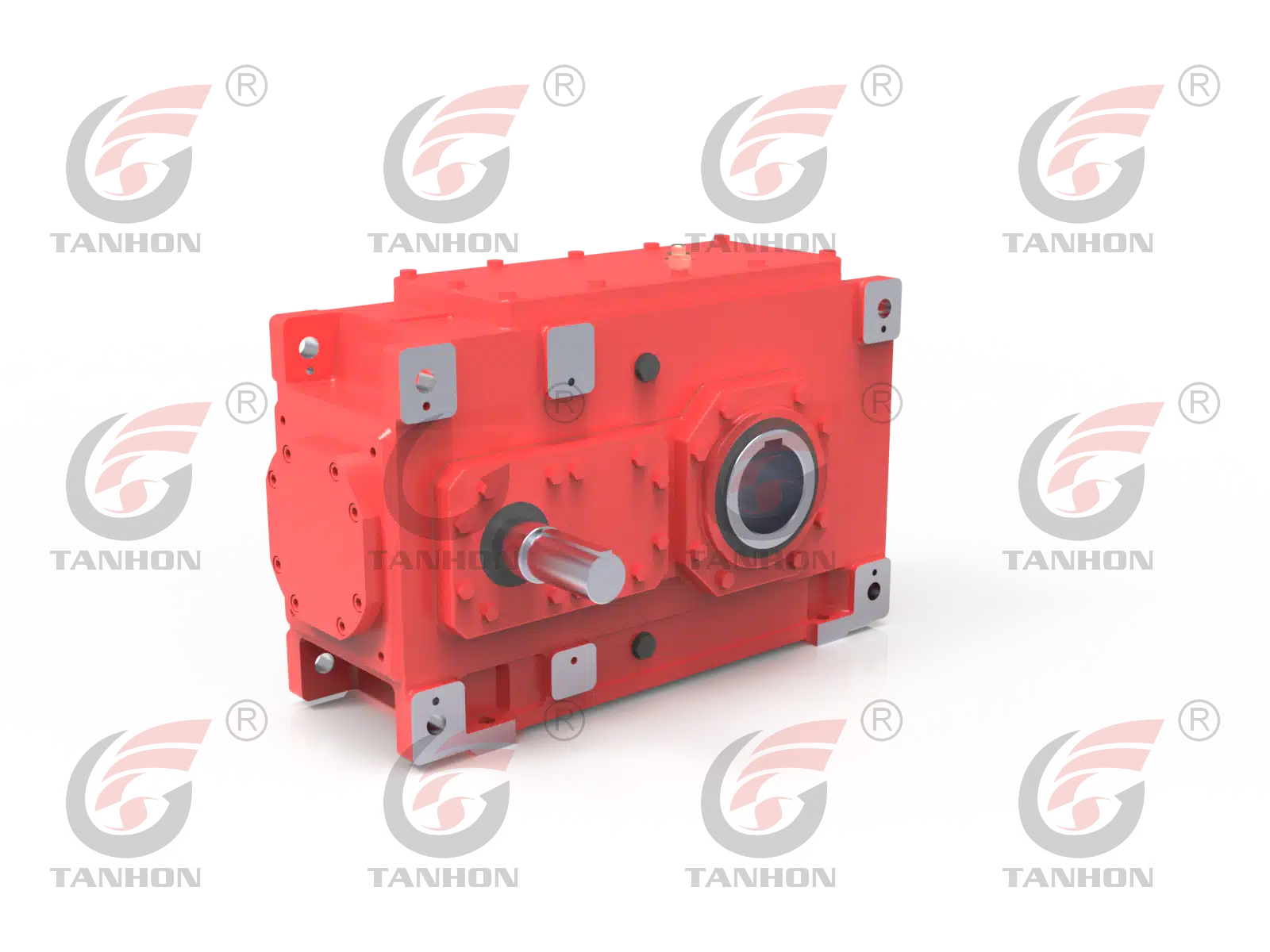

蜗轮蜗杆与其他齿轮类型(直齿轮、斜齿轮和锥齿轮)的比较

直齿轮的齿垂直于轴线排列,适合较低速度和中等负载的应用。斜齿轮具有倾斜齿,与直齿轮相比提供更平滑的操作和更高的负载能力。锥齿轮具有可以连接相交轴线的锥形齿轮。

相比之下,蜗轮蜗杆由一个螺纹轴(蜗杆)与一个较大的齿轮轮啮合。此独特配置相较于其他齿轮类型提供若干优势。蜗轮蜗杆可以在紧凑空间中实现高齿轮比,通常在单级中范围为10:1到100:1。由于蜗杆和齿轮齿之间的滑动动作,它们也提供安静的操作。

然而,蜗轮蜗杆的效率通常低于直齿轮、斜齿轮和锥齿轮。滑动接触导致增加的摩擦和热量生成,在某些情况下导致20-50%的效率损失。为了尽量减少这些损失并确保可靠的操作,适当的润滑是必不可少的。

蜗轮蜗杆提供自锁功能,防止齿轮被负载反向驱动。这一功能在需要精确定位或无需外部制动即可保持负载的应用中具有优势。相比之下,直齿轮、斜齿轮和锥齿轮通常没有内在的自锁特性。

蜗轮蜗杆的应用

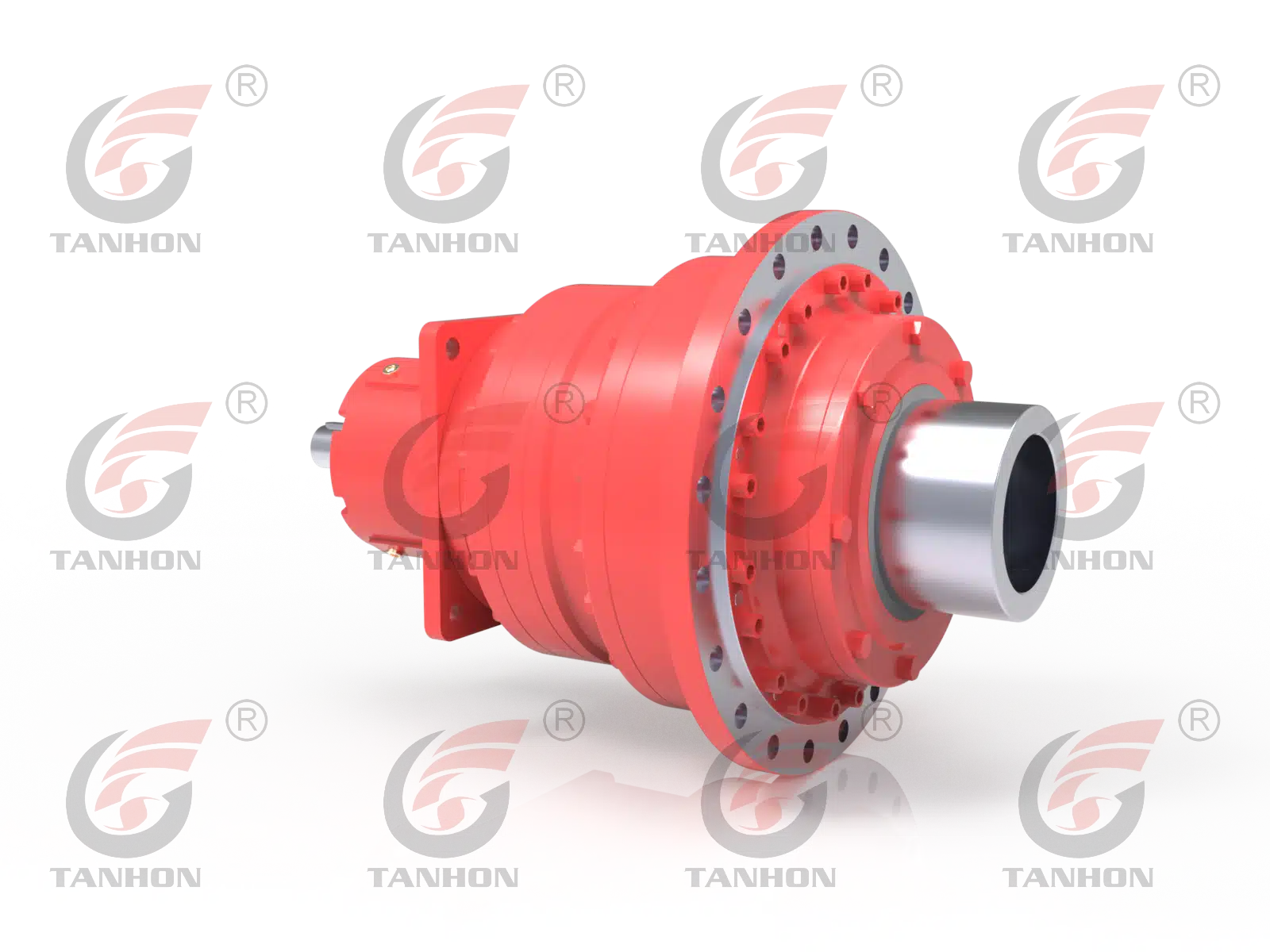

采矿行业的机器:输送系统和破碎机利用蜗轮蜗杆的强大性能及其抵抗重负载的能力。

汽车组件:转向系统和挡风玻璃雨刮器采用蜗轮蜗杆设计紧凑且运行平稳。

电梯、自动扶梯和物料搬运设备:这些应用受益于齿轮的精确速度控制和高扭矩输出。包装机械使用蜗轮蜗杆来维持准确的定位。

重型机械:起重机和提升机具备蜗轮蜗杆,利用其自锁功能提高安全性。

食品加工行业:搅拌机和输送机利用蜗轮蜗杆在苛刻环境中的安静和高效操作。

常见问题

如何识别蜗轮蜗杆

要识别蜗轮蜗杆,请查找一个圆柱形的齿轮(蜗杆),它与一个较大的盘形齿轮(蜗轮)啮合。通常蜗杆是驱动齿轮,而蜗轮是从动齿轮。蜗杆的螺纹与蜗轮的齿啮合,形成一个紧凑且高减速的齿轮系统。

右旋和左旋蜗轮蜗杆的区别是什么

右旋和左旋蜗轮蜗杆的主要区别在于螺纹的螺旋方向。右旋蜗轮蜗杆的螺纹从左向右上升,而左旋蜗轮蜗杆的螺纹从右向左上升。螺旋方向决定了蜗杆和蜗轮之间的旋转方向。

最常见的蜗轮蜗杆类型是什么

最常见的蜗轮蜗杆类型是无弧形和单弧形。无弧形蜗轮蜗杆具有圆柱形蜗杆,而单弧形蜗轮蜗杆则具有弧形蜗杆,围绕齿轮。

蜗轮蜗杆的限制是什么

由于蜗杆和齿轮之间的滑动接触,蜗轮蜗杆的效率低于其他齿轮类型。它们的负载能力有限,并且不适合高速应用。

蜗轮蜗杆可以用于反向驱动吗

由于蜗轮蜗杆的自锁性质,它们通常不适合反向驱动。齿轮不能驱动蜗杆,这在不希望发生反向驱动的应用中可能是一种优势。

蜗轮蜗杆的润滑要求是什么

蜗轮蜗杆需要适当的润滑以减少摩擦和磨损,并散热。润滑剂类型取决于操作速度、负载和温度等因素。