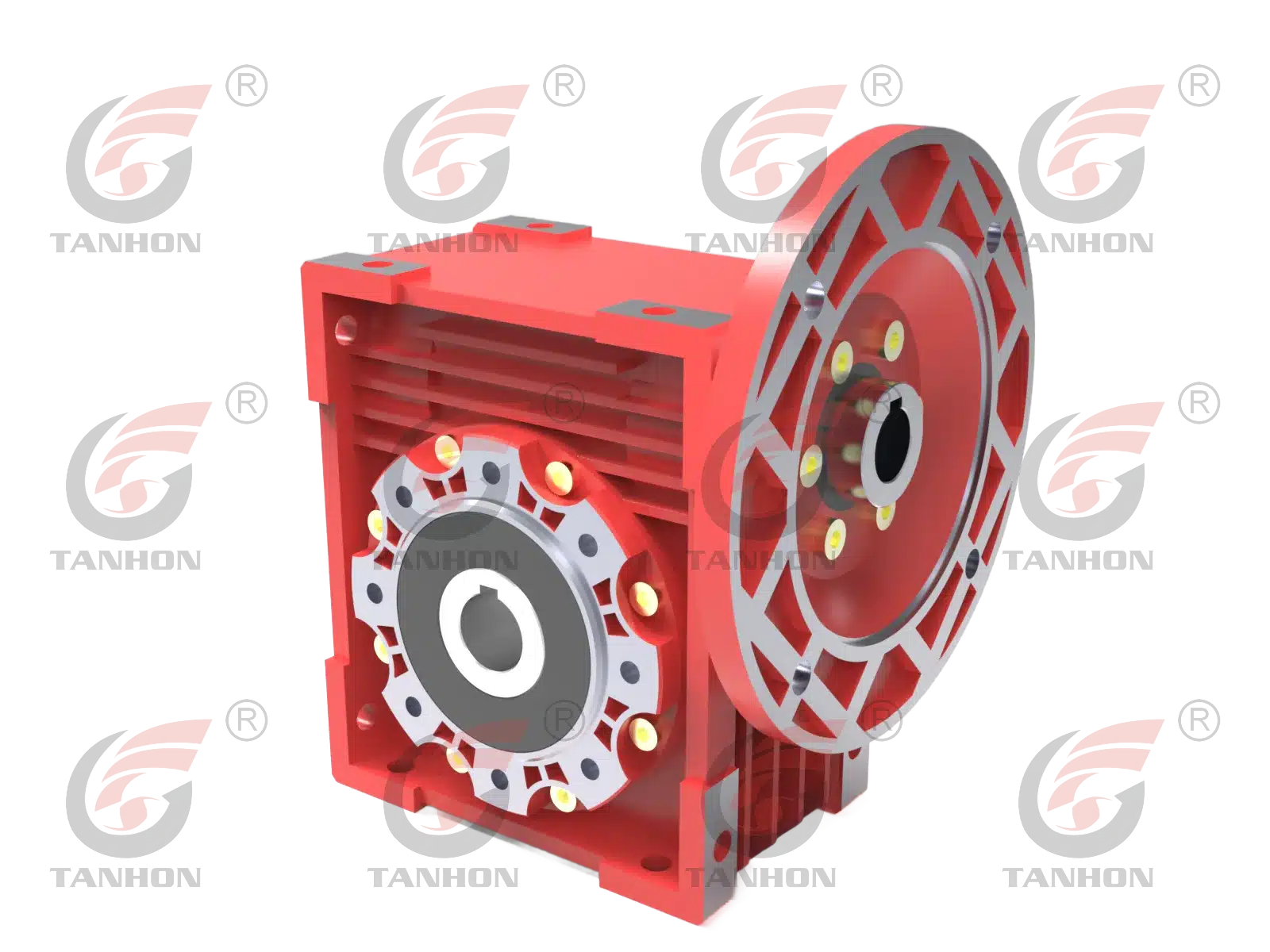

蜗轮蜗杆是什么

蜗轮蜗杆,也称为蜗杆螺钉,是一种由蜗杆和蜗轮(有时称为蜗轮)组成的机械齿轮装置,其轴呈90度角且不相交。蜗杆是一个带有螺纹的轴,与蜗轮啮合并驱动蜗轮。蜗轮蜗杆装置是一种简单且紧凑的方式,可以实现高扭矩、低转速的齿轮比。尽管滑动接触降低了效率,但减速产生了机械优势,增加了扭矩。

蜗轮蜗杆广泛应用于重型设备、物料搬运系统、电梯和输送带等领域。它们还用于许多汽车应用,如动力转向系统和自动变速器。蜗轮蜗杆的紧凑尺寸、高齿轮比和自锁能力使其成为这些应用的理想选择。

蜗轮蜗杆的独特配置允许在紧凑的封装中实现大齿轮比。例如,单头蜗杆可以提供5:1到100:1的齿轮比,而双头蜗杆可以产生2.5:1到50:1的齿轮比。这种高齿轮比允许显著的机械优势,使蜗轮蜗杆适用于需要高扭矩输出的应用。

蜗轮蜗杆减速机是什么

蜗轮蜗杆减速机是一种利用蜗杆和配对的正齿轮(也称为蜗轮)来实现高减速比的机械传动装置。蜗杆是一个带有螺纹的螺钉状轴,与蜗轮的齿啮合,形成两个轴之间的90度角。这种垂直布置允许在单级齿轮中实现显著的减速和扭矩倍增。

蜗轮蜗杆减速机的一个关键优势是它们能够在单级中提供高齿轮比,通常在5:1到100:1之间。这使得它们非常适合需要显著减速或扭矩增加的应用。此外,蜗杆和蜗轮之间的滑动作用即使在重载下也能实现安静和平稳的运行。

蜗轮蜗杆的工作原理

蜗轮蜗杆通过蜗杆和蜗轮之间的独特啮合机制传递运动。蜗杆是一个螺钉状组件,连续旋转,驱动蜗轮垂直旋转。当蜗杆旋转时,其螺纹与蜗轮的齿啮合,导致蜗轮旋转。

蜗杆的螺旋形状使得运动传递平稳、连续。这种设计产生了自锁特性,防止蜗轮反向驱动蜗杆。

蜗轮蜗杆的类型

非喉式蜗轮蜗杆

非喉式蜗轮蜗杆在蜗杆和蜗轮上都具有光滑的圆柱形表面。这种设计没有凹槽或凹陷,导致蜗杆的螺纹与蜗轮的齿之间呈直线接触。

非喉式蜗轮蜗杆的简单配置降低了制造成本和复杂性。这些齿轮适用于精度要求不高的低功率应用。

由于接触面积减少,非喉式蜗轮蜗杆的承载能力和效率有限。它们由于应力集中点而磨损率较高,寿命较短。

单喉式蜗轮蜗杆

单喉式蜗轮蜗杆在蜗轮的圆周上有一个凹槽。这种设计增加了蜗杆和蜗轮之间的接触面积,提高了效率和承载能力。

蜗杆保持圆柱形,而蜗轮的喉部部分包裹蜗杆。这种增强的啮合使得运行更平稳,齿轮齿磨损减少。单喉式蜗轮蜗杆比非喉式版本传递更高的扭矩并承受更大的负载。

喉部的曲率与蜗杆的直径相匹配,确保组件之间的最佳接触。这种对齐方式将力均匀分布在齿轮齿上,减少了应力集中并延长了齿轮寿命。

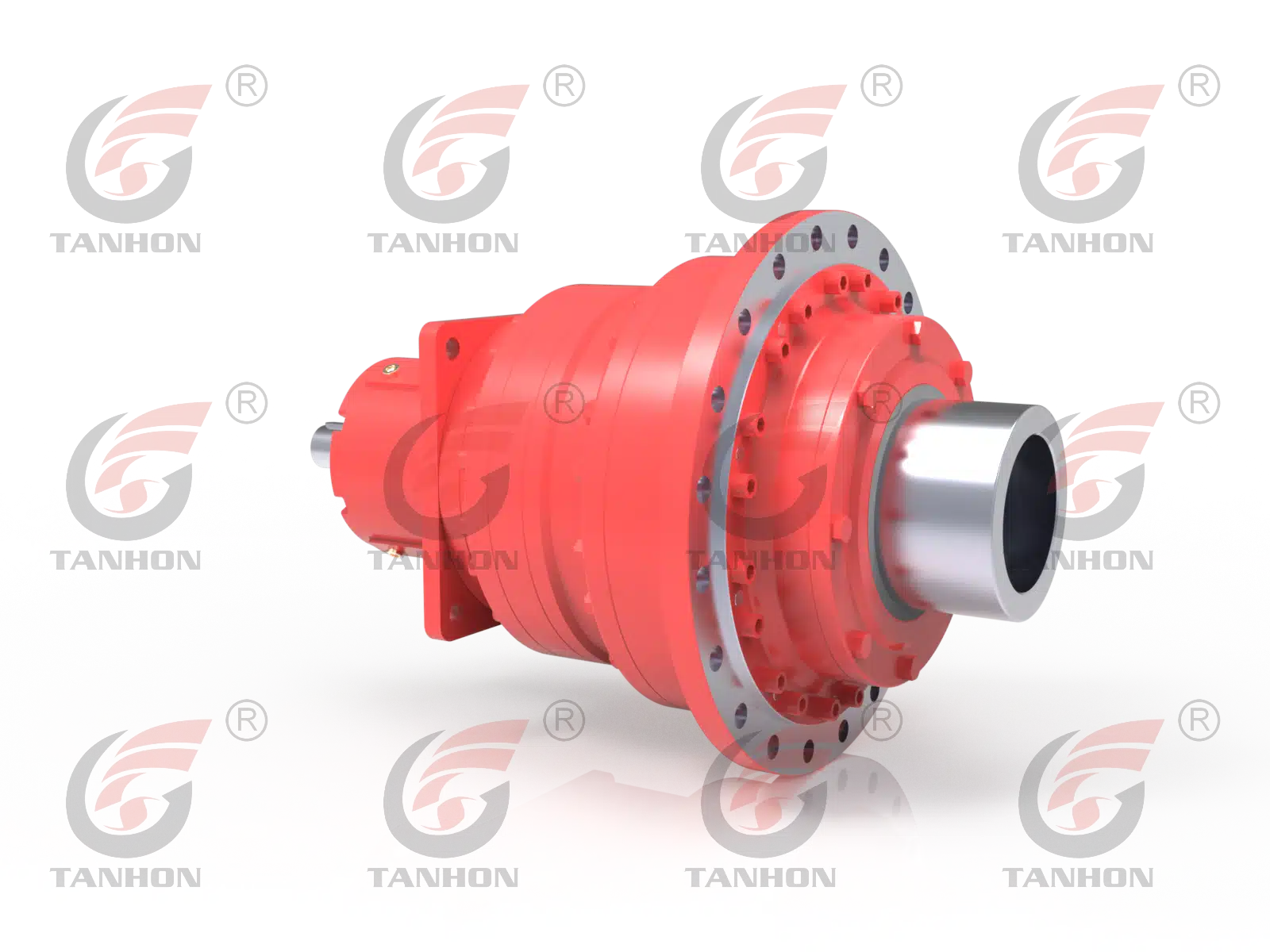

双喉式蜗轮蜗杆

双喉式蜗轮蜗杆在蜗杆和蜗轮上都有凹槽,最大化接触面积和负载能力。这种设计比单喉式或直蜗轮蜗杆提高了齿轮效率和耐用性。

蜗杆的喉部沿其长度切割,形成与蜗轮曲率匹配的凹形轮廓。蜗轮的喉部在其圆周上加工,与蜗杆的形状互补。这种配置允许组件之间更大的啮合,将负载分布在更大的表面积上。

增加的接触面积通过更均匀地分散力来减少磨损。双喉式齿轮能够承受更高的负载和扭矩,使其适用于重型应用。蜗杆和蜗轮之间的优化接触提高了动力传递效率。

蜗轮蜗杆的优势

- 紧凑尺寸:蜗轮蜗杆提供紧凑的设计,使其能够安装在较大齿轮无法安装的有限空间中,适用于空间受限的应用。

- 高减速比:蜗轮蜗杆在单级中实现高减速比,通常在20:1到300:1之间,超过大多数其他齿轮配置,并实现显著的减速或扭矩倍增。

- 自锁能力:蜗轮蜗杆具有自锁特性,防止反向旋转,增强安全性并消除对额外制动系统的需求,确保稳定和安全的运行。

- 平稳和安静的操作:蜗轮蜗杆运行平稳且安静,适用于对噪音敏感的环境和需要最小噪音的应用。

- 冲击负载吸收:蜗轮蜗杆擅长吸收冲击负载,保护连接的机械免受突然冲击和振动的影响,延长设备寿命并减少维护需求。

- 直角动力传递:蜗轮蜗杆允许在直角处高效传递动力,提供机器布局的灵活性,并实现输入和输出轴垂直的紧凑设计。

蜗轮蜗杆的劣势

- 低效率:蜗轮蜗杆由于蜗杆和齿轮之间的滑动摩擦而表现出低效率。这种摩擦导致能量损失,效率率在30%到70%之间。

- 不可逆性:自锁特性限制了它们在双向动力传递系统中的使用。

- 润滑挑战:组件之间的滑动作用和高压力需要专门的润滑剂和细致的维护。某些应用可能需要强制润滑系统,增加了齿轮设置的复杂性和成本。

- 效率随齿轮比增加而降低:蜗轮蜗杆的效率随着齿轮比的增加而降低。更高的齿轮比导致更多的滑动和摩擦,进一步降低效率。这种关系限制了蜗轮蜗杆可实现的实用齿轮比。

- 热量产生:蜗轮蜗杆中的滑动作用比其他齿轮类型产生更多的热量。这种热量可能导致热膨胀,影响齿轮啮合并可能导致过早失效。在高负载或连续工作应用中可能需要适当的冷却系统。

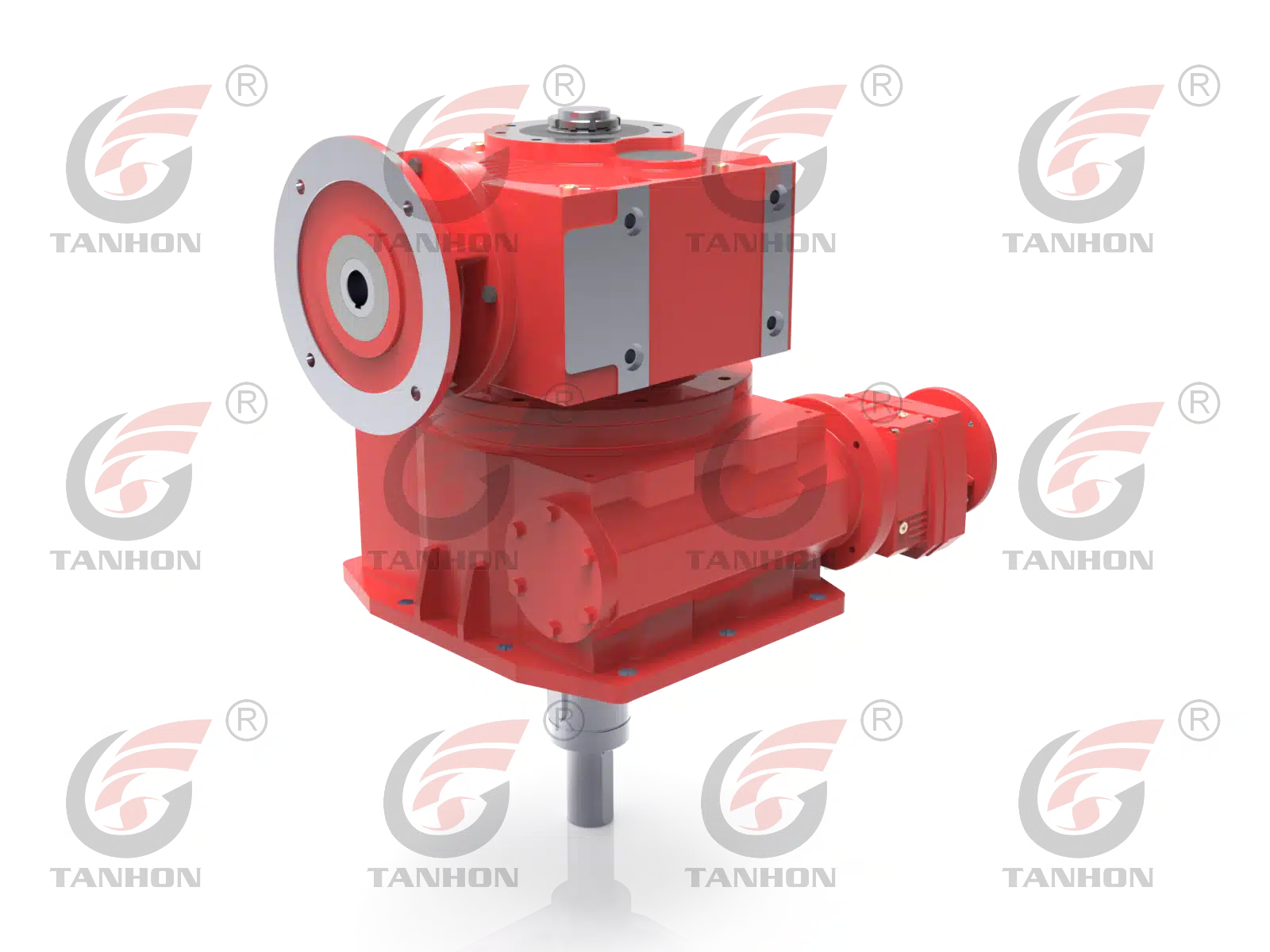

蜗轮蜗杆的应用

- 重型机械应用:蜗轮蜗杆用于电梯、输送系统和大型工业设备,因为它们具有高减速比。

- 汽车应用:蜗轮蜗杆用于汽车行业中的转向机构和某些差速系统。

- 制造业应用:制造业中的机床、包装设备和物料搬运系统使用蜗轮蜗杆,因为它们能够在直角处传递动力,并且具有自锁特性,防止负载在断电时滑回,使其成为提升机和升降机的理想选择。

- 精密应用:蜗轮蜗杆用于乐器调音机构、相机和望远镜的聚焦系统以及某些类型的钟表和手表,得益于其平稳和安静的操作。

- 可再生能源行业应用:风力涡轮机使用蜗轮蜗杆进行叶片俯仰控制,而太阳能跟踪系统使用蜗轮蜗杆使面板能够准确跟随太阳的运动。

蜗轮蜗杆的用途

低噪音应用

蜗轮蜗杆运行时噪音最小,适用于需要安静操作的应用。蜗杆和齿轮齿之间的滑动作用减少了振动和噪音,与其他齿轮类型相比。

快速停止

蜗轮蜗杆的自锁特性使其能够快速停止和保持负载,这是各种应用中的关键特性。齿轮的独特几何形状防止反向驱动,意味着齿轮无法转动蜗杆。

最小空间

蜗轮蜗杆的紧凑设计使其能够安装在空间受限的区域,这是许多应用中的显著优势。齿轮的小尺寸和独特几何形状允许在单级中实现高齿轮比,减少了对多级齿轮组的需求。

冲击负载

蜗轮蜗杆擅长处理冲击负载,适用于涉及突然力冲击的应用。齿轮的滑动接触和高齿啮合有效地吸收和分散冲击负载,防止齿轮和连接组件损坏。

如何正确润滑蜗轮蜗杆

蜗轮蜗杆的独特几何形状,具有高滑动运动和有限的表面接触,使得润滑比其他齿轮类型更具挑战性。

以下是确保最佳润滑的分步指南:

步骤1:清洁齿轮

在涂抹润滑剂之前,彻底清洁蜗杆和蜗轮。

使用干净的布或刷子清除任何碎屑、污垢或旧润滑剂。

步骤2:选择合适的润滑剂

选择专门为蜗轮蜗杆设计的润滑剂,考虑操作温度、负载和速度等因素。

常见选项包括矿物基齿轮油、合成聚α烯烃(PAO)油和聚烷基二醇(PAG)油。

查阅制造商的建议,选择最合适的润滑剂类型和粘度。

步骤3:涂抹润滑剂

均匀涂抹润滑剂到蜗杆和蜗轮上,确保齿面充分覆盖。

使用刷子、油壶或自动润滑系统。

避免过度润滑,因为过多的润滑剂会导致热量增加和效率降低。

步骤4:监控和维护润滑

定期检查蜗轮蜗杆的润滑水平和状况。

检查润滑剂是否有降解迹象,如变色或污染。

根据需要补充或更换润滑剂,遵循制造商建议的间隔。

步骤5:考虑润滑添加剂

在某些情况下,润滑添加剂可以增强蜗轮蜗杆的性能。

极压(EP)添加剂有助于防止高负载下的齿面损伤,而抗磨添加剂减少摩擦和磨损。

蜗轮蜗杆的润滑剂类型

矿物基复合齿轮油

矿物基复合齿轮油有效润滑蜗轮蜗杆。这些油将矿物油基础油与性能增强添加剂结合。它们提供出色的润滑并承受高压和高温。

粘度是选择蜗轮蜗杆矿物基复合齿轮油的关键因素。它影响油在运动部件之间形成保护膜的能力。较高粘度的油适用于低速、高负载应用。较低粘度的油更适合高速、低负载场景。

矿物基工业极压(EP)齿轮油

工业极压(EP)齿轮油保护在重负载或恶劣条件下运行的蜗轮蜗杆。这些润滑剂含有在金属表面形成保护层的添加剂,减少高压情况下的摩擦和磨损。

EP齿轮油包括硫、磷或氯化合物。这些在高温下与金属表面反应,形成牺牲层,防止金属与金属直接接触。这延长了蜗轮蜗杆组件的寿命。

聚α烯烃(PAO)

聚α烯烃(PAO)合成润滑剂在蜗轮蜗杆中优于矿物基油。它们表现出优异的热稳定性和氧化稳定性,比传统油更能承受高温并持续更长时间。

PAO具有更高的粘度指数,在广泛的温度范围内保持一致的粘度。这确保了在冷启动和高温操作期间的可靠润滑。

PAO具有较低的倾点,在低温下更容易流动。这有利于在寒冷环境中或启动期间运行的蜗轮蜗杆。它们提供改进的磨损保护和负载承载能力,延长蜗轮蜗杆组件的寿命。

聚烷基二醇(PAG)

聚烷基二醇(PAG)为蜗轮蜗杆提供合成润滑。这些水溶性润滑剂提供热稳定性和抗氧化性,使其适用于高温应用。PAG在传统油可能降解或形成沉积物的环境中表现良好。

PAG提供比矿物油更优异的润滑性和膜强度,减少蜗轮蜗杆系统中的摩擦和磨损。其低摩擦系数提高了齿轮操作效率。PAG在广泛的温度范围内保持粘度,确保在各种操作条件下的性能一致。

PAG与许多材料兼容,包括金属和大多数弹性体。然而,它们与矿物油不兼容,从矿物基润滑剂切换时需要彻底的系统冲洗。PAG提供出色的负载承载能力,并防止微点蚀,这是蜗轮蜗杆的常见问题。