齿轮箱制造工艺流程解析

齿轮箱制造是现代工业中的一个关键环节,通过控制速度、方向和扭矩来提升机器性能。齿轮箱制造过程涉及多种关键技术,如砂型铸造、压铸、数控加工、磨削和硬化等,这些工艺共同确保了齿轮箱的精度和耐用性。材料的选择包括钢、铝、黄铜、塑料和复合材料,每种材料都有其独特的优势,如强度和耐腐蚀性。随着严格的质量控制措施和广泛的应用领域,齿轮箱市场有望实现稳步增长。

齿轮箱制造中的材料选择

金属材料

钢材

钢材是齿轮箱制造中的主要材料,因其高强度和耐用性而备受青睐。碳钢和合金钢尤其受到制造商的青睐,这些材料具有良好的耐磨性。钢制齿轮箱能够有效应对高负载需求,这使得钢材成为工业生产的理想选择。

铝材

铝材是钢材的轻量化替代品。使用铝材可以减轻机器的整体重量,并提高整个操作系统的效率。铝材还具有耐腐蚀性,能够延长齿轮箱的使用寿命。铝材被广泛应用于许多专用齿轮箱中。

黄铜

黄铜具有优异的加工性能和抗腐蚀性能,常用于低摩擦应用场景。因此,黄铜非常适合用于精密齿轮和组件。此外,黄铜具有良好的导热性能,有助于分散运行过程中产生的热量。

非金属材料

塑料

塑料还具有优异的耐化学性和耐湿性,这使得塑料齿轮箱适用于各种环境。作为一种低成本材料,塑料提供了经济高效的解决方案。然而,塑料齿轮箱更适合负载要求较低的应用场景,如家用电器和小型机械。

复合材料

复合材料结合了不同材料的特性,以实现更好的性能。使用复合材料的齿轮箱具有高强度和轻量化的特点。这些材料在耐磨性和抗疲劳性方面表现出色。复合材料还能减少运行过程中的噪音和振动。越来越多的制造商在其齿轮箱中使用先进的复合材料。

齿轮箱制造工艺流程

砂型铸造

砂型铸造是通过砂混合物制作模具的过程。制造商将熔融金属倒入模具中,形成齿轮箱部件。这种方法适用于大型复杂部件。砂型铸造在设计和材料选择上具有灵活性。齿轮箱制造通常使用砂型铸造作为初始原型。

压铸

压铸是通过高压将熔融金属压入模具腔体的过程。该工艺能够生产出精确且表面光滑的齿轮箱部件。压铸具有高生产率和良好的表面质量。制造商更倾向于使用压铸来大规模生产小型齿轮箱。这种方法确保了尺寸的一致性和精度。

数控加工

数控加工使用计算机控制的工具来成型齿轮箱部件。该工艺精确且可重复,因此减少了人为错误并提高了生产速度。数控机床还可以处理多种材料,包括金属和复合材料。

磨削

磨削是指从齿轮箱部件表面去除多余材料的过程。该工艺为齿轮箱提供了高水平的表面光洁度和尺寸精度。磨削通过创建正确的齿轮轮廓,确保齿轮箱的平稳运行和长寿命。

硬化

硬化工艺在齿轮箱制造过程中使部件更加坚固和耐磨。该工艺通过将材料加热到高温并迅速冷却来实现。硬化工艺在齿轮箱制造中用于增强齿轮的耐用性。这种方法使得齿轮箱在高负载条件下表现更佳。

组件装配

组件装配是齿轮箱制造过程中的关键步骤。技术人员将所有预加工的部件(包括齿轮、轴和壳体)进行精确对准,以确保最佳性能。专用工具帮助将部件固定在一起,保持严格的公差。在此过程中,运动部件会进行适当的润滑,以减少摩擦和磨损。技术人员应遵循详细的装配说明,以避免错误。每个步骤都应记录在案,以便进行质量控制。制造商通常使用自动化系统来提高效率和一致性。这些系统有助于处理重复性任务,并保持高水平的细节和准确性。齿轮箱制造得益于这种自动化,减少了人为错误。

质量控制

质量控制确保组装的齿轮箱符合严格的标准。检查人员会进行各种测试,以验证每个单元的完整性。尺寸检查确认部件是否符合指定的公差。任何偏离标准的情况都会导致纠正措施。非破坏性测试方法用于检查内部缺陷并识别问题。制造商还会进行耐久性测试,以评估齿轮箱的使用寿命。

不同制造工艺的比较

铸造与加工

铸造是将熔融金属倒入模具中的过程,适用于大型复杂的齿轮箱部件。砂型铸造在设计和材料选择上非常灵活。压铸则具有高生产率和优异的表面质量。制造商通常使用铸造进行初始原型制作和批量生产。

加工使用切削工具来成型齿轮箱部件。数控加工比手动加工更精确和高效。此外,加工可以处理多种材料,包括金属和复合材料。

总结

本文概述了齿轮箱制造工艺流程,强调了使用钢、铝、黄铜、塑料和复合材料等材料的独特性能。详细介绍了砂型铸造、压铸、数控加工、磨削和硬化等关键工艺,这些工艺确保了齿轮箱的精度和耐用性。组件装配和严格的质量控制被强调为保持高标准的关键。此外,齿轮箱市场的稳步增长得益于多样化的工业应用。

行动号召

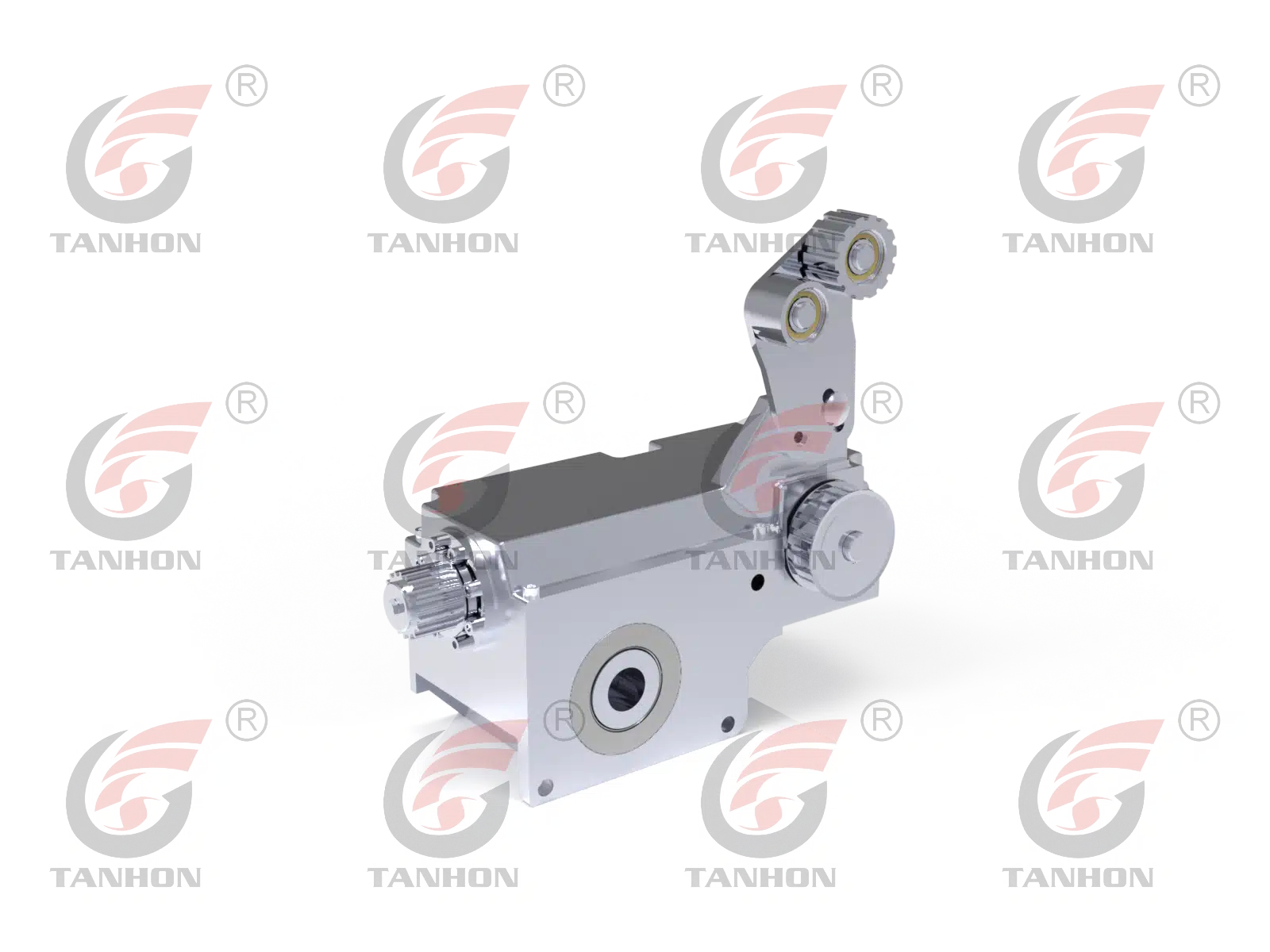

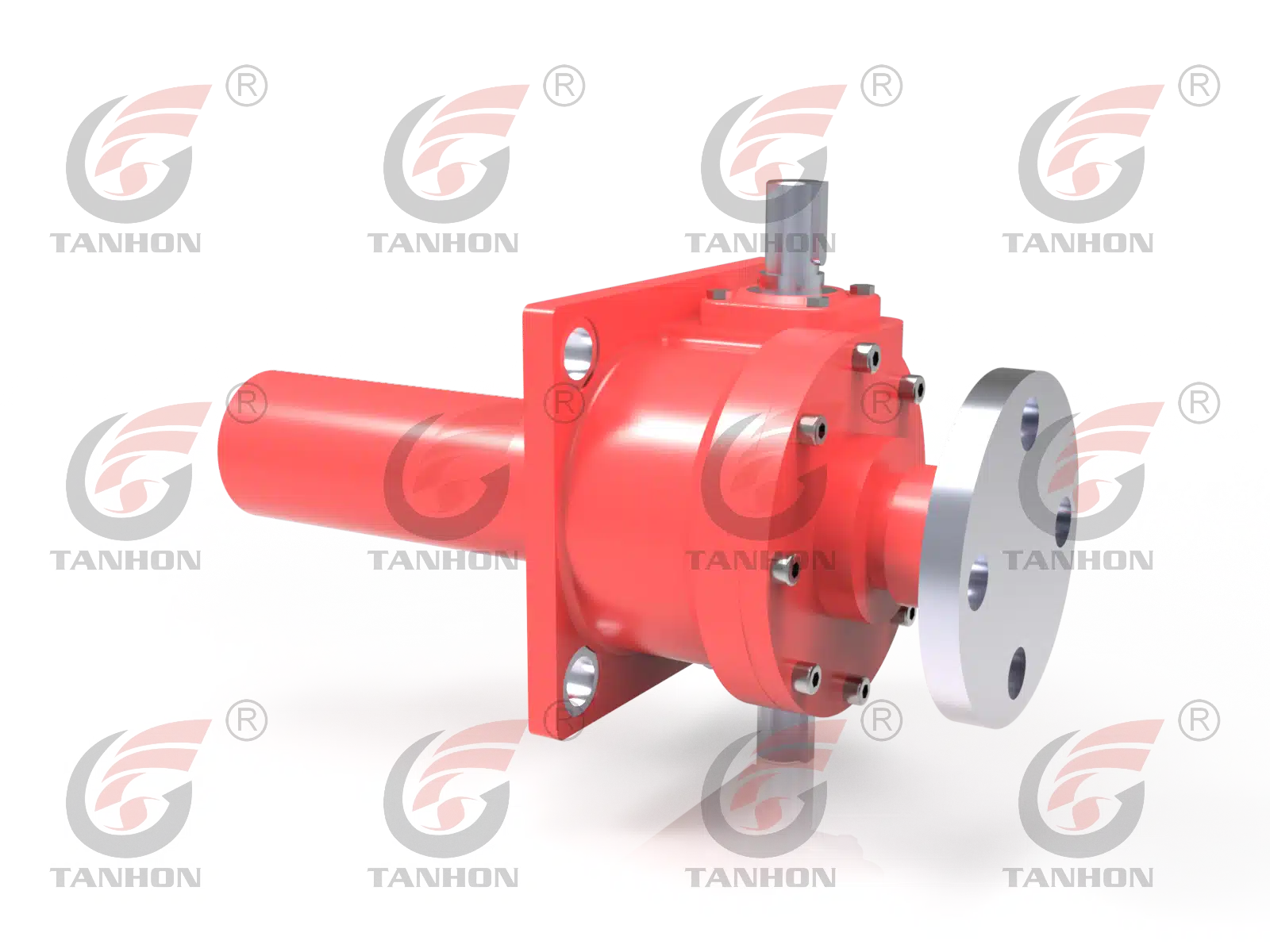

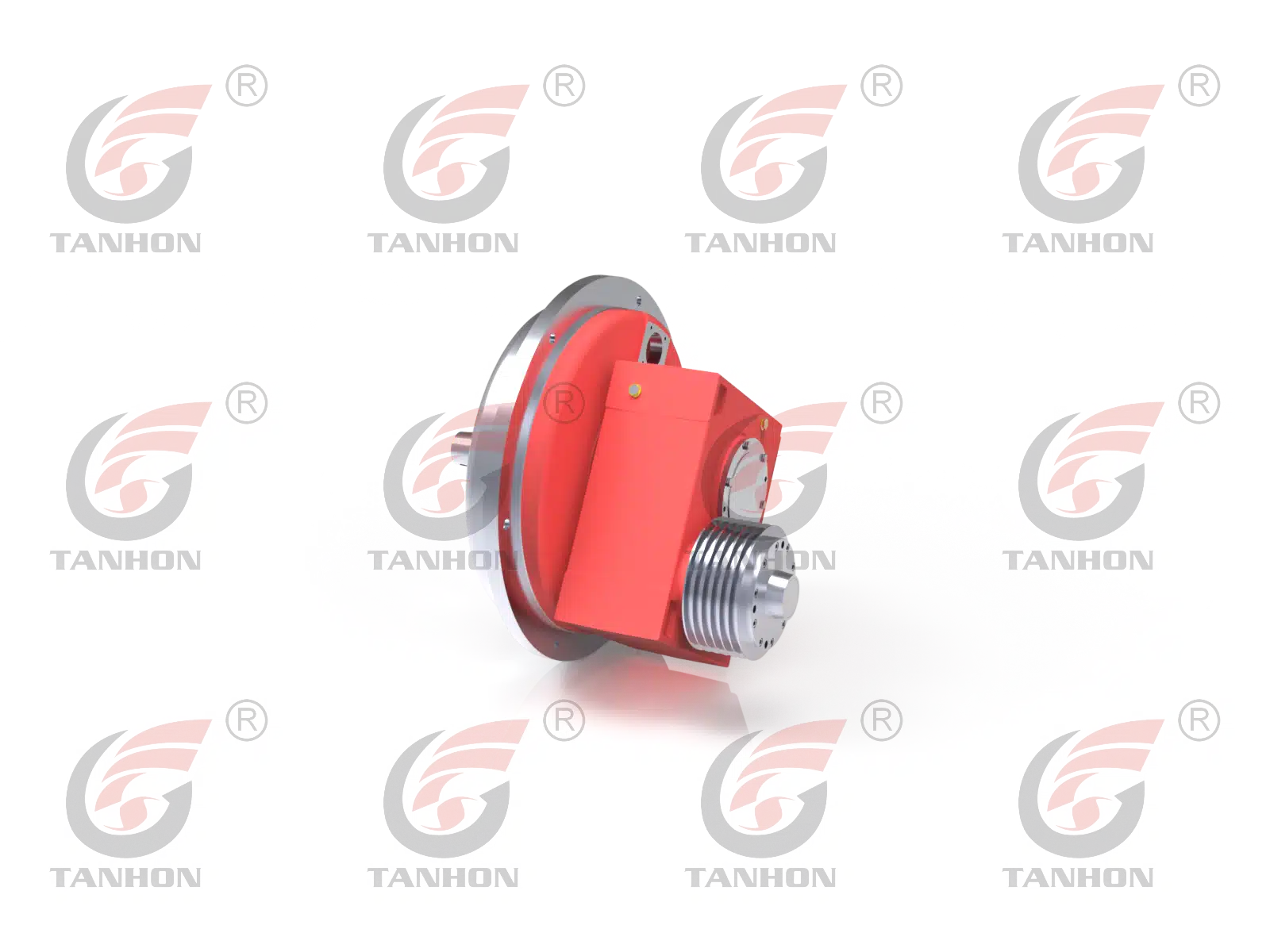

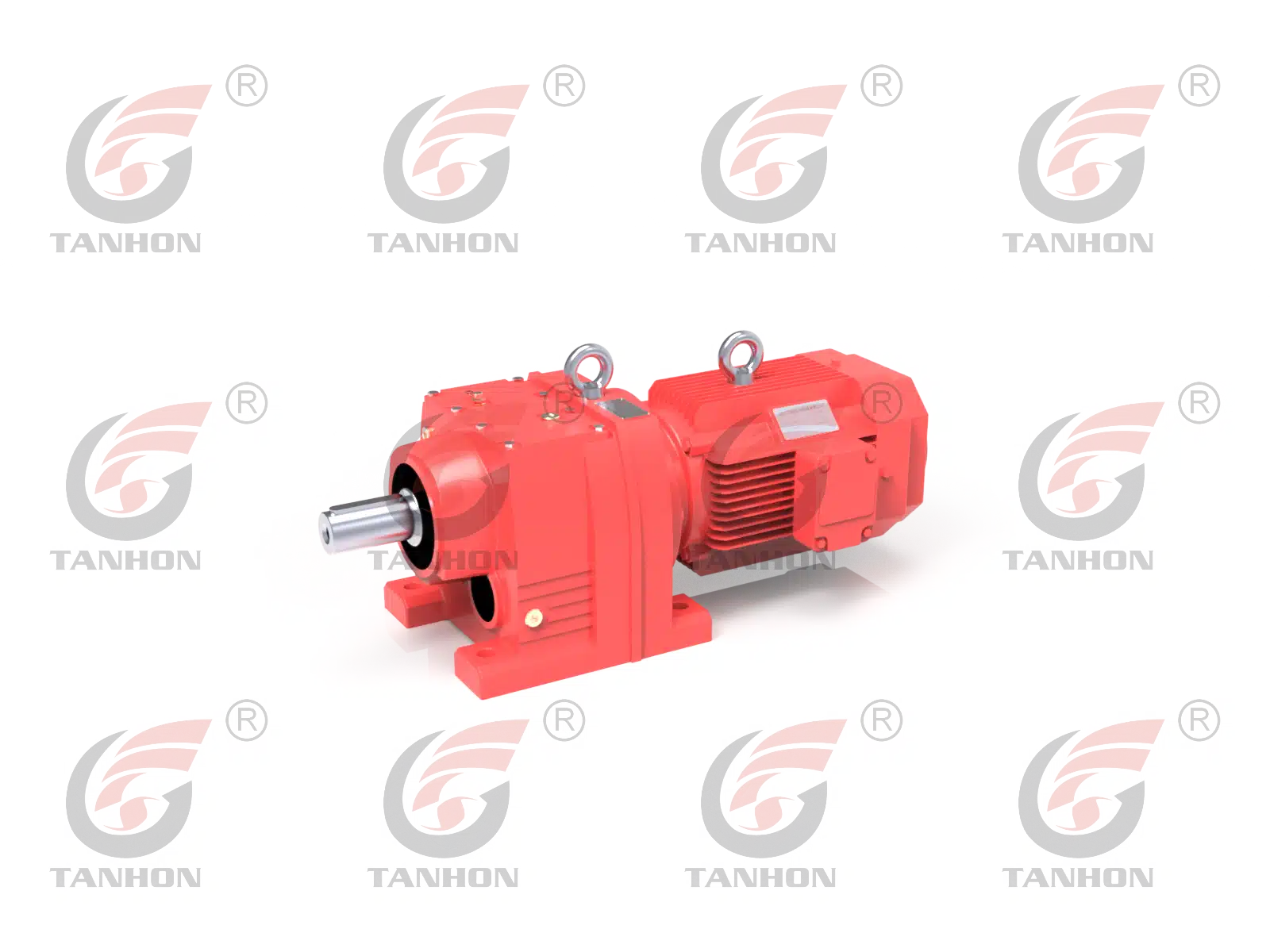

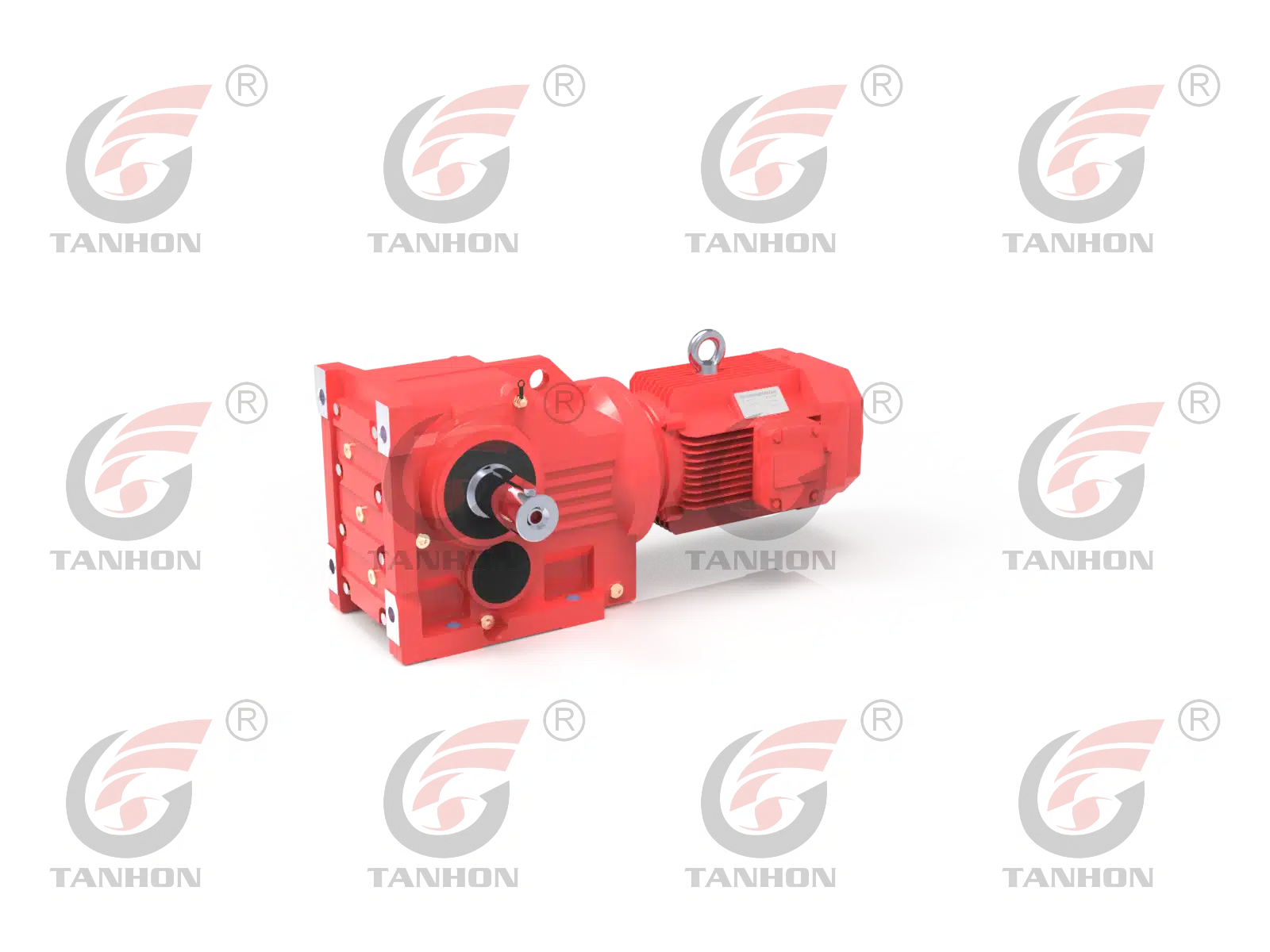

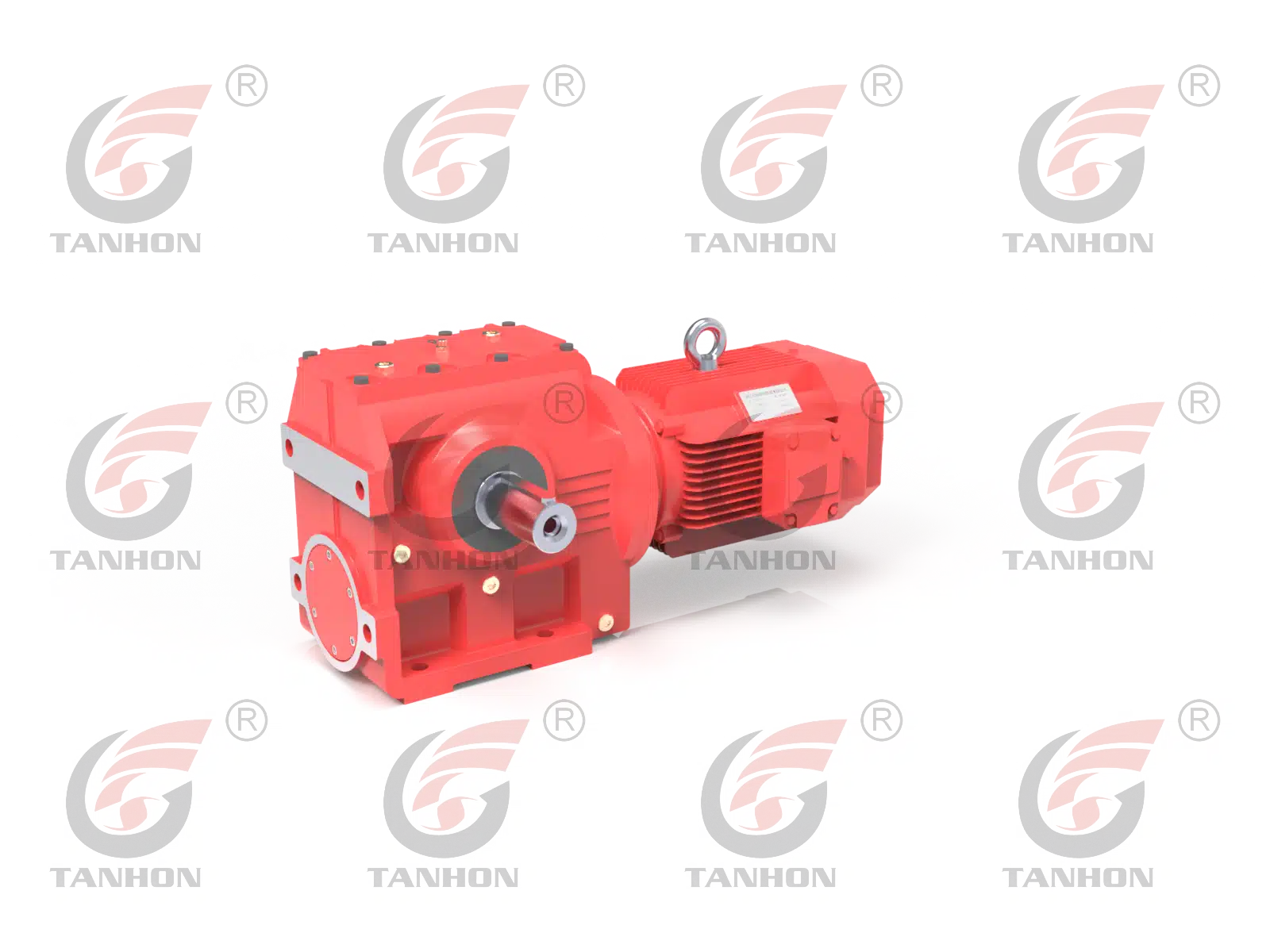

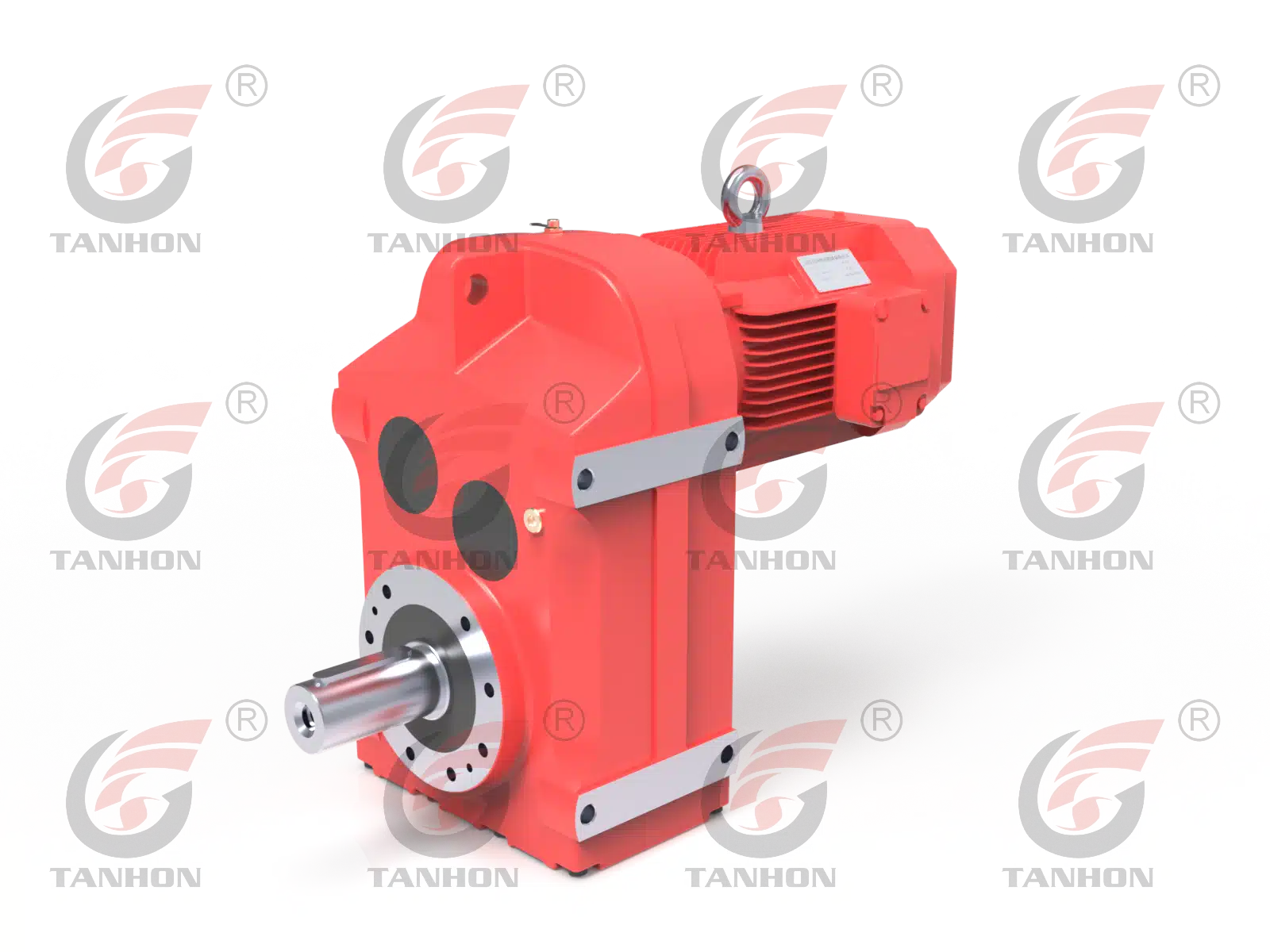

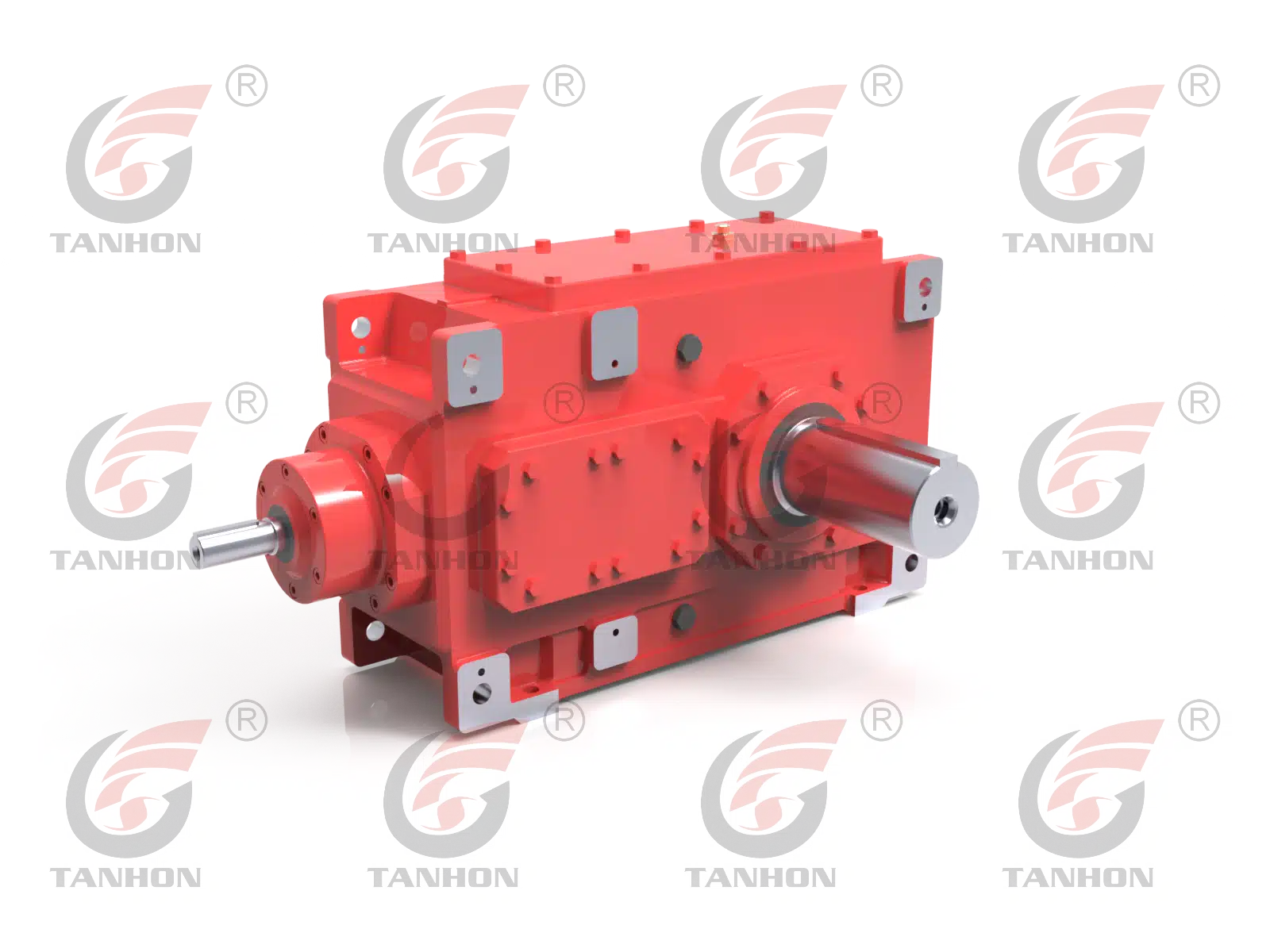

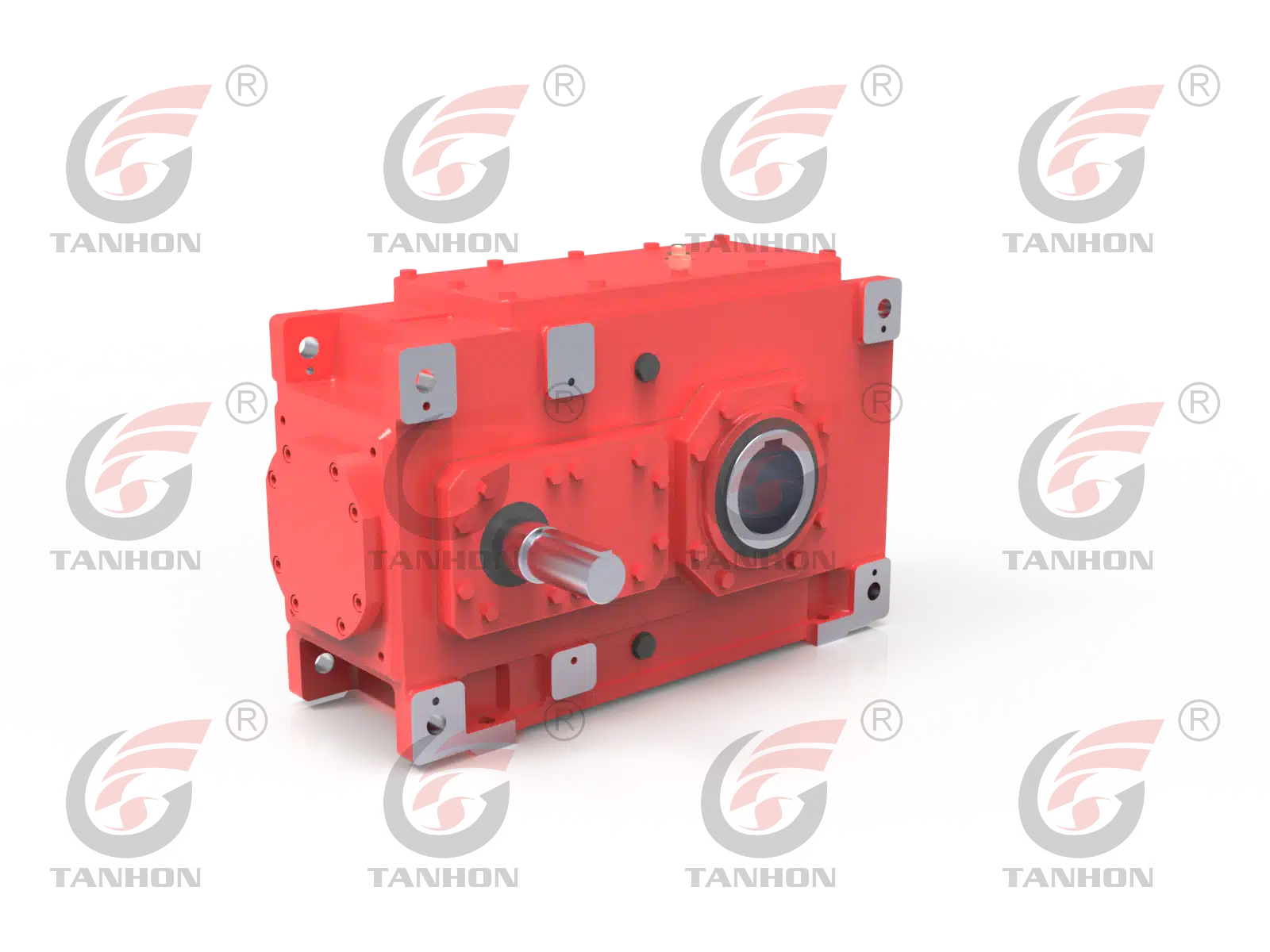

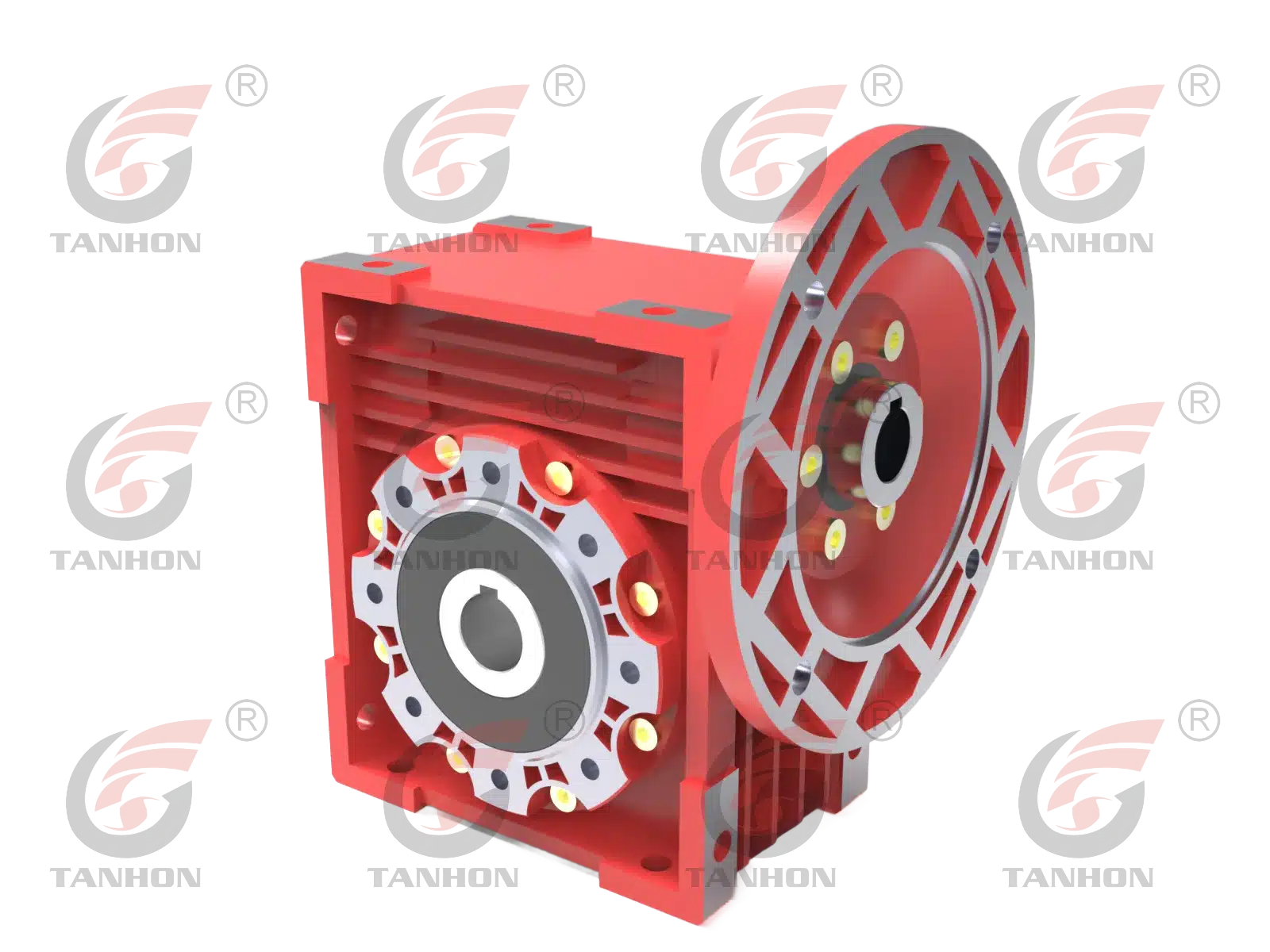

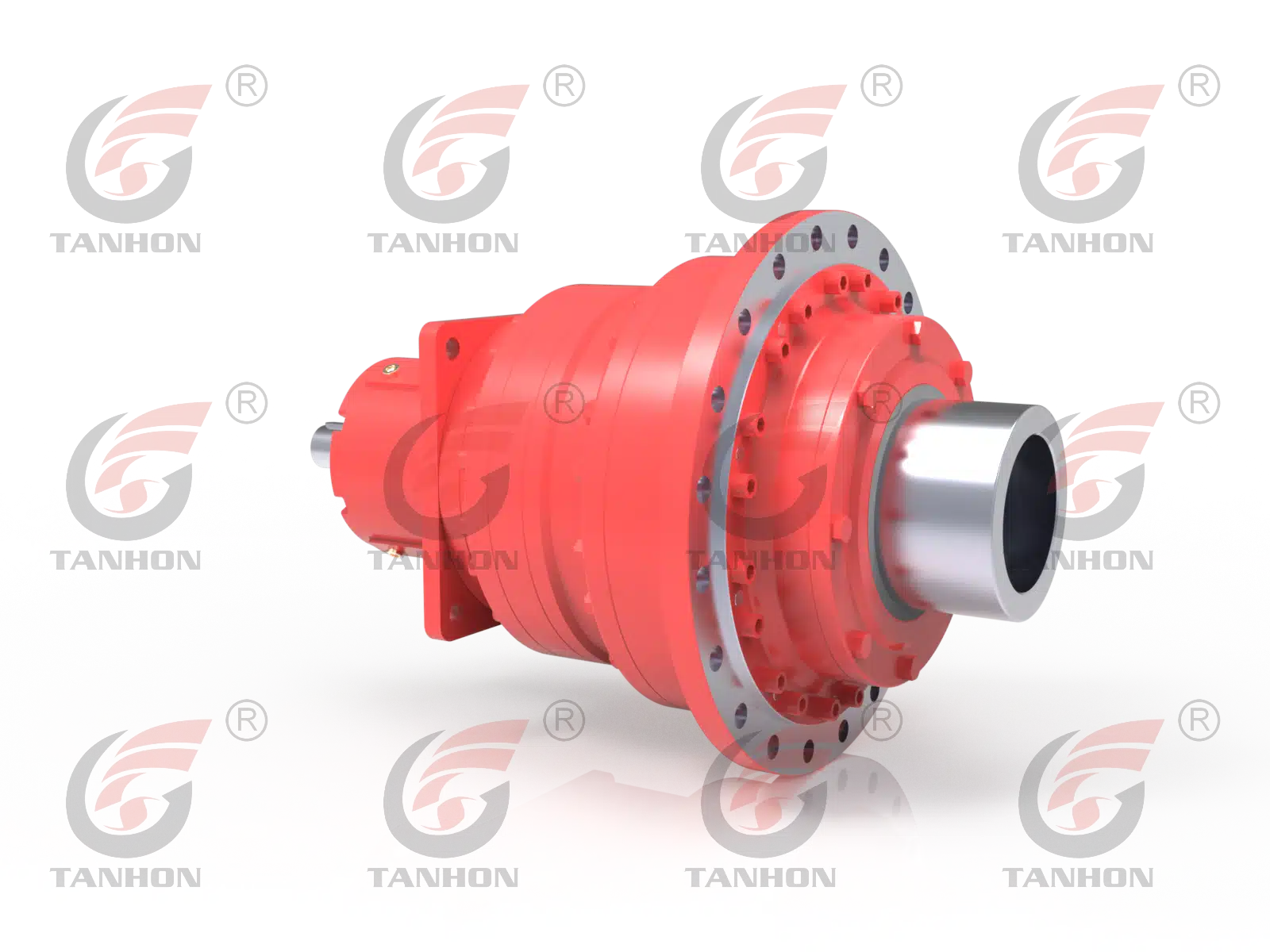

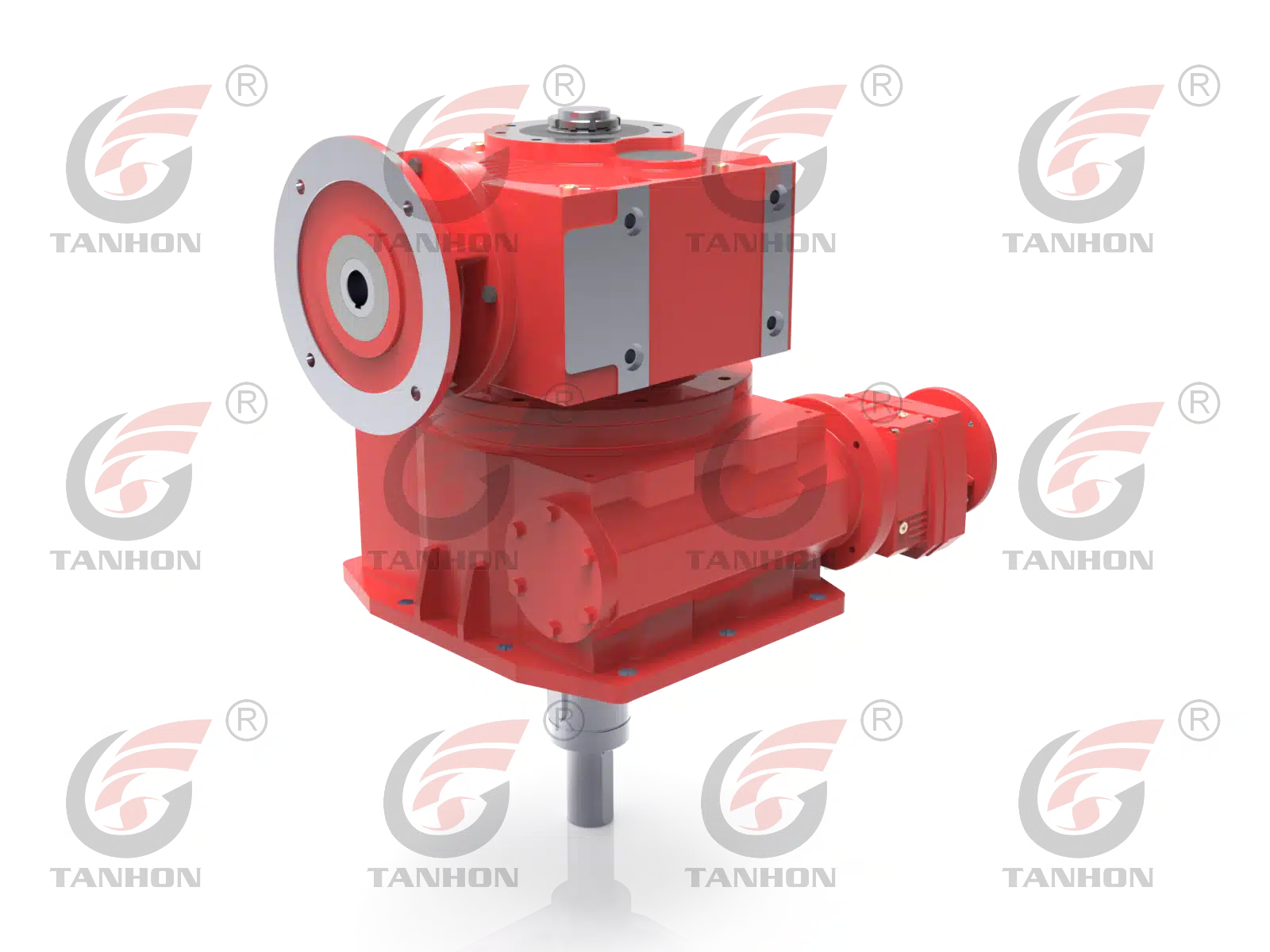

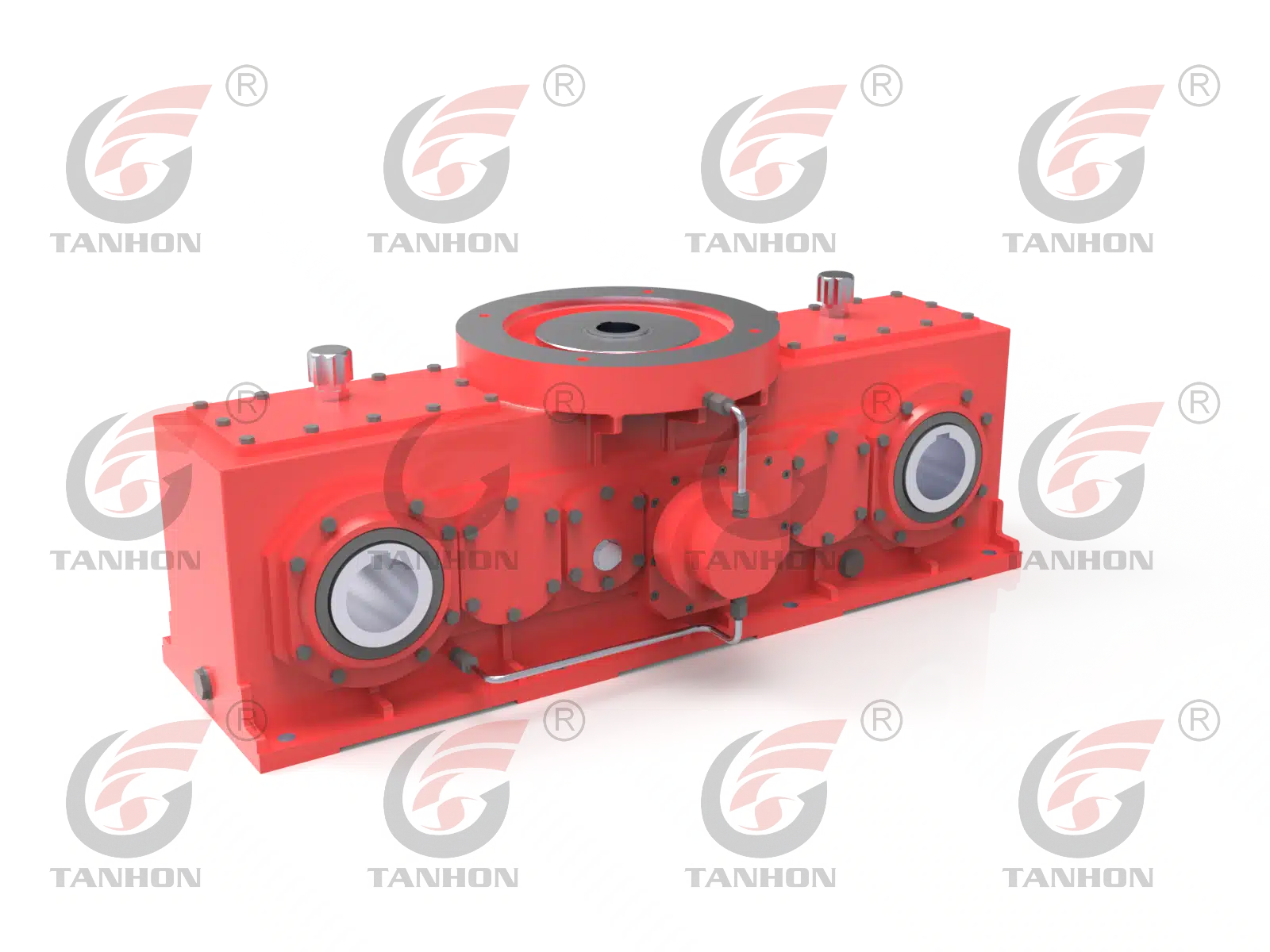

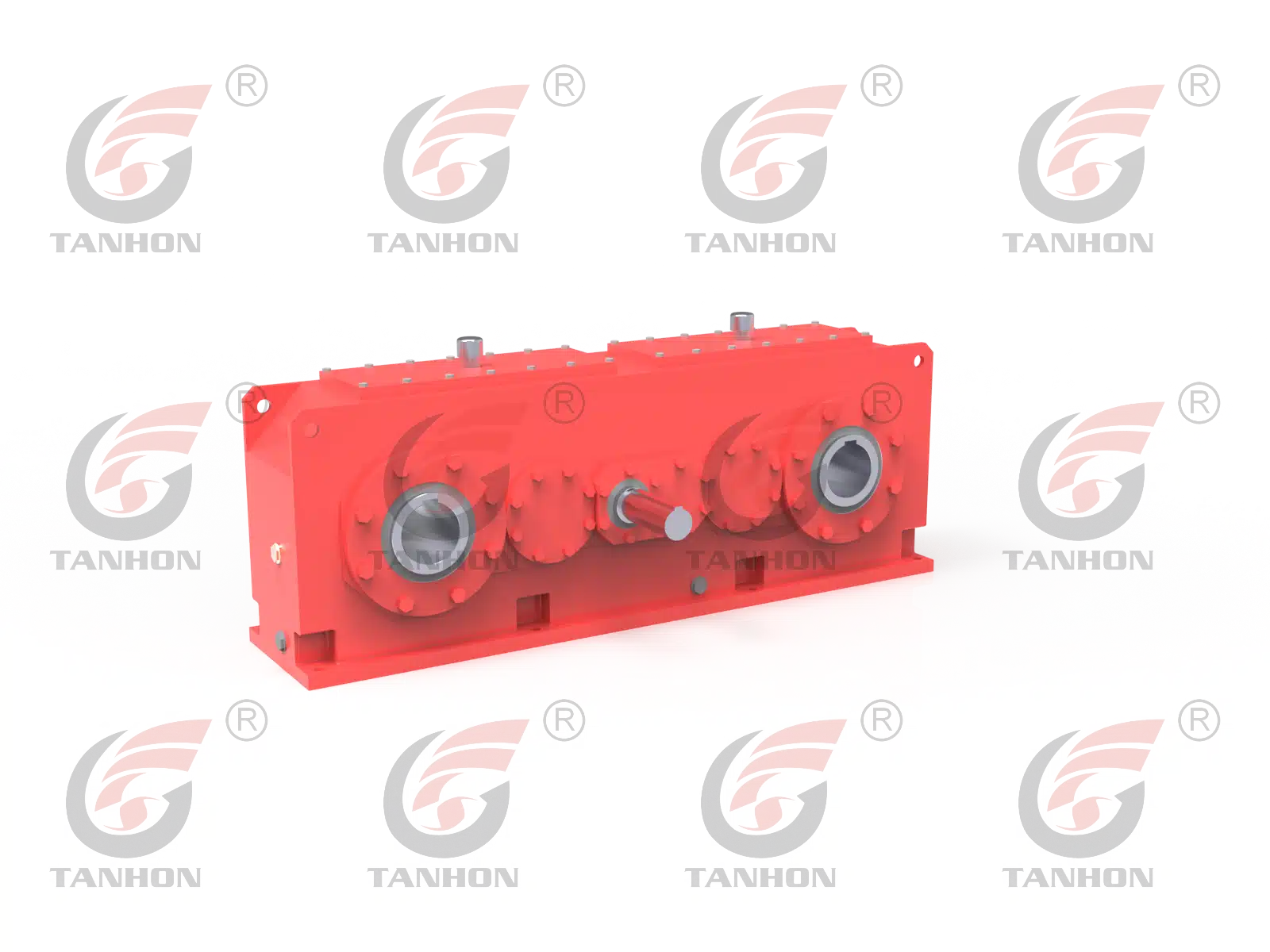

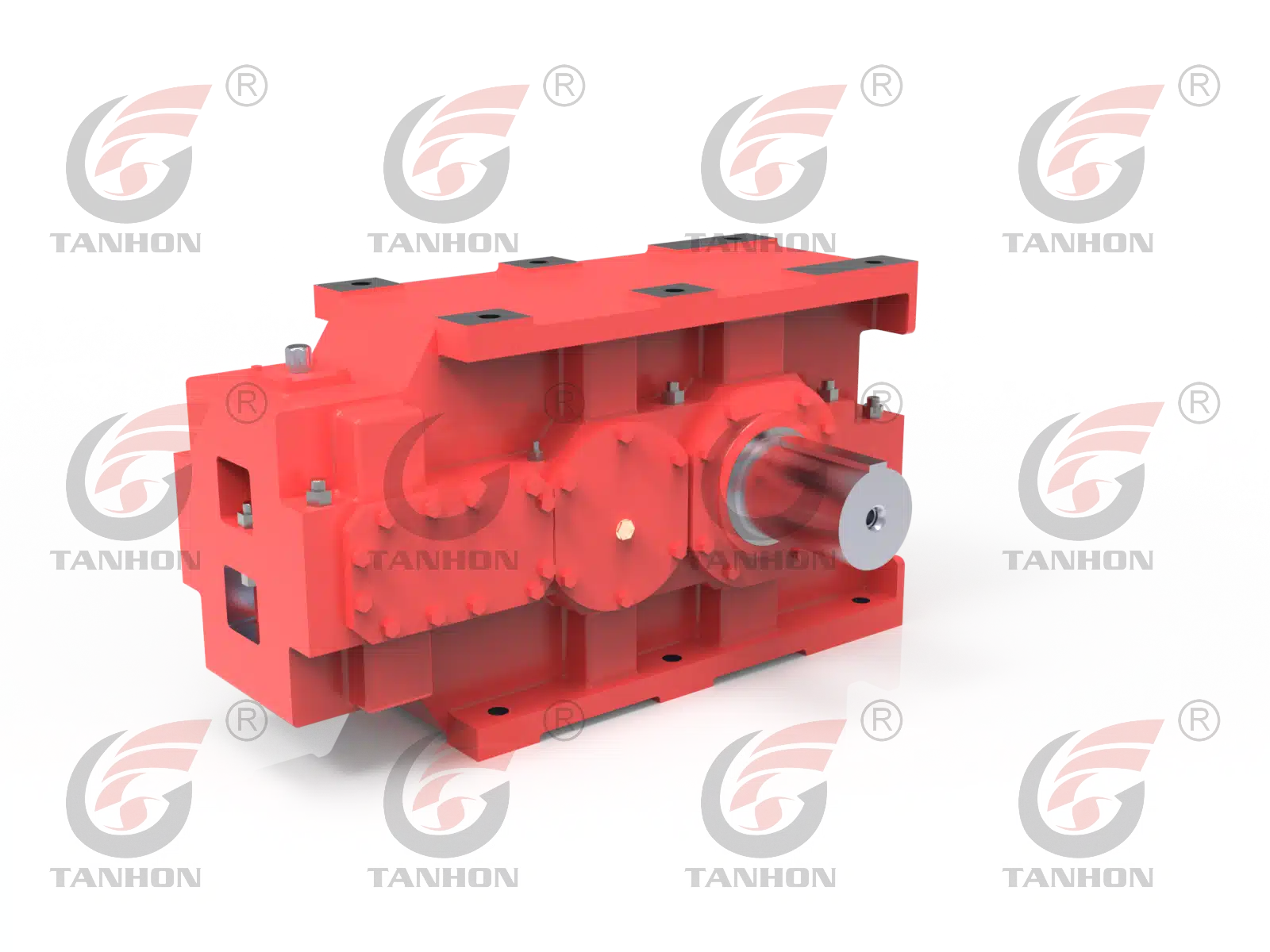

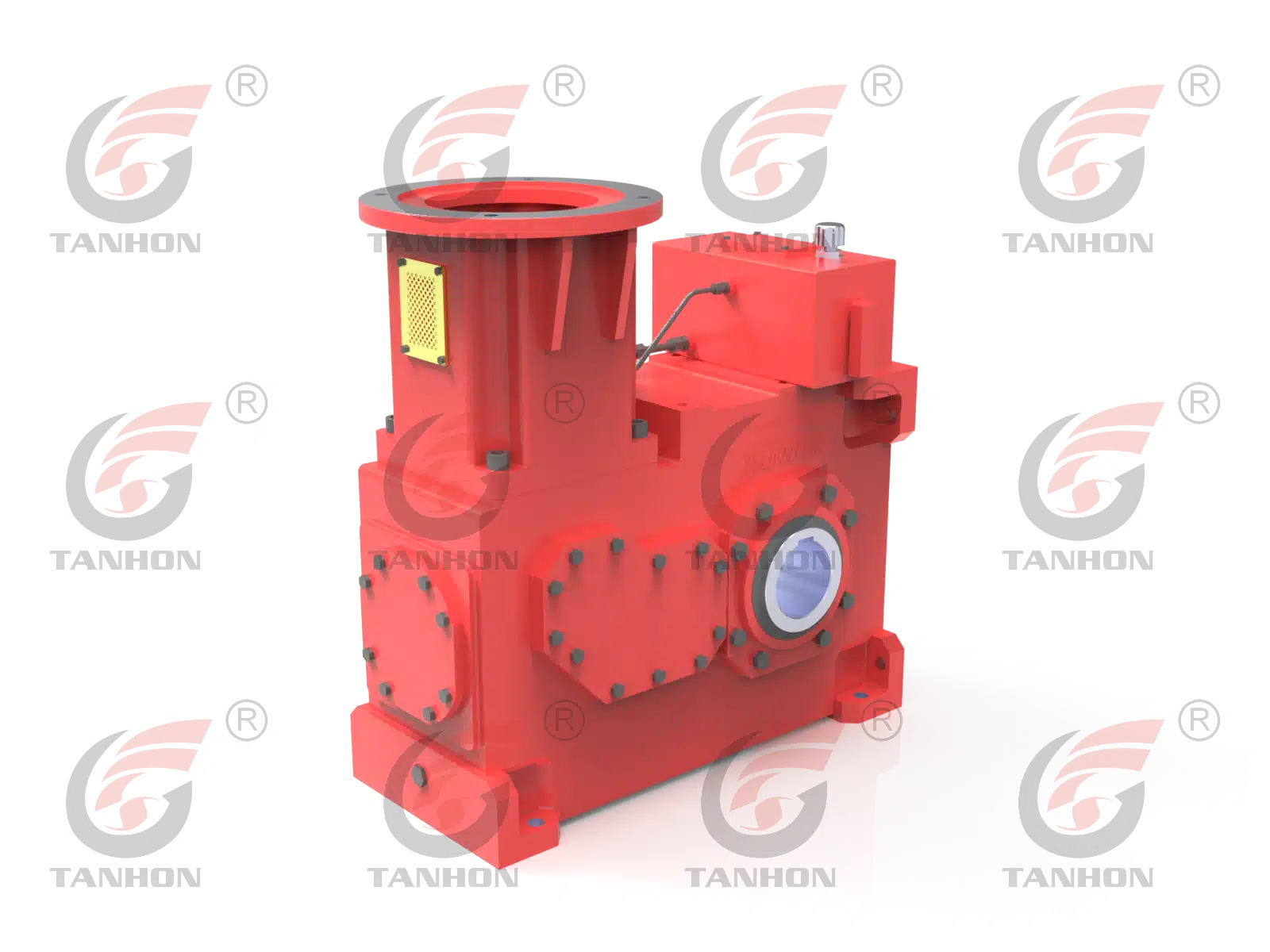

作为齿轮箱和减速机制造的专家,天鸿传动的团队成员致力于为您提供最高质量的产品和服务。天鸿传动的齿轮箱和减速机采用最先进的技术和优质材料制造,确保在各种应用中表现出色。无论您需要标准产品还是定制解决方案,我们的团队都将为您提供支持。立即访问我们的网站,了解更多关于我们的产品信息,并联系我们的技术专家,获取符合您需求的个性化建议。此外,如果您想了解更多关于齿轮箱制造工艺流程的信息,您可以在我们的网站上找到完整的答案。让天鸿传动的团队帮助您提升设备性能,实现更高效的操作!

常见问题解答

- 齿轮箱制造过程中使用的主要材料有哪些?

齿轮箱制造主要使用钢材(因其强度和耐用性)、铝材(因其轻量化和耐腐蚀性)、黄铜(用于低摩擦应用)以及塑料(用于低负载环境中的经济高效解决方案)。复合材料也因其高强度和轻量化特性以及降噪性能而被使用。 - 齿轮箱制造过程中的关键工艺有哪些?

齿轮箱制造的关键工艺包括砂型铸造(用于大型复杂部件)、压铸(用于高生产率和精度)、数控加工(用于精确成型)、磨削(用于光滑表面)、硬化(用于增强耐用性)以及组件装配(用于精确对准和润滑)。 - 制造工艺的选择如何影响齿轮箱的质量?

制造工艺的选择影响齿轮箱的精度、表面光洁度和耐用性。例如,压铸提供了优异的表面质量,适合大规模生产,而数控加工则提供了高精度和可重复性。每种工艺都根据齿轮箱设计和应用需求进行选择。 - 齿轮箱制造过程通常需要多长时间?

齿轮箱制造过程的持续时间取决于多个因素,包括设计的复杂性和所选的特定工艺。更复杂的设计和工艺可能需要更多时间来确保精度和质量。 - 齿轮箱制造过程中有哪些质量控制措施?

齿轮箱制造中的质量控制包括尺寸检查(确保部件符合指定的公差)、非破坏性测试(识别内部缺陷)以及耐久性测试(评估齿轮箱的使用寿命)。任何偏离标准的情况都会采取纠正措施,以保持高标准。